#2シンクス社内覧会へ行こう。

シンクス社内覧会のつづきです。

静岡県焼津市、大井川本社工場にて内覧会がおこなわれました。

つぎつぎに新製品がでてきます。

このシンクス社の意気込みや設計の方々の新商品開発における熱意がつたわってきます。

設計した担当社自らが説明しているのです。

クイックチェンジャー

クイックチェンジツールは、工具不要のワンタッチチェンジャーです。

建材のパネルソーなどはこの方式は結構アナログで、まんじゅうとよばれる金属プレートを専用のスパナみたいなものでゴリゴリ回す。

という仕組みです。

刃物回転方向とまんじゅうがしまる方向が同じなので非常に単純なのですが、刃物交換時は結構気を使ったりすることがあります。

これをワンタッチ化したものになります。

今後このワンタッチシステムが実装されていくと思います。

現行だとまだ少し重いとのことでどこまで軽量化できるかが今後の課題となるとおもいます。

担当の方がちゃんと現行の課題をきちんと認識しており、作業者がすこしでも楽になるように。という想いがつたわってきました。

バランサー

サン・テクニカルさんのバランサーです。

家具などに使われるパーチクルボード、低圧メラミンなどは極めて重い特徴を持ちます。

パーチクルボード 15mm4×8尺は32kgもあります。

それを一日何十枚、何百枚と加工するので、作業者は腰を痛めてしまいます。

これが実は建材業界が敬遠されてしまう理由の一つだったりもします。

非常にアナログではありますが、極めて効果的なバランサーです。

バラマンなどが有名ですが、こちらのバランサーは建材業界に特化しているという特徴があります。

金属加工業界にくらべて建材・木工業界は規模が100分の1と言われています。

そのため大きな開発投資はできなかったり、金属用をしぶしぶつかったりするのですが、こうした特化型の製品があると嬉しいですよね。

ビエッセ

ビエッセはイタリアの木工機械メーカーになります。

シンクス社が数年前ここと提携しました。

グローバル木工機械メーカーで、世界ではホマッグにつぐ2位、

ホマッグはイケアの家具製造機械を作っているメーカーで世界最強です。

ドイツ製でお値段も一流であり

車で言う【メルセデス・ベンツ】みたいな立ち位置です。

ビエッセはそのホマッグのライバルです。

最近ではビエッセジャパンを設立し、日本市場での開拓を目指しています。

シンクス社はここと提携をし、日本での代理店となっているようです。

シンクス社は日本の中でも総合機械メーカーではあります。

しかし世界的な開発競争においてフルラインナップはとても負担が重いと思います。

そこで足りない縁貼りなどのラインナップを海外製で補完しようという意図がみえてきます。

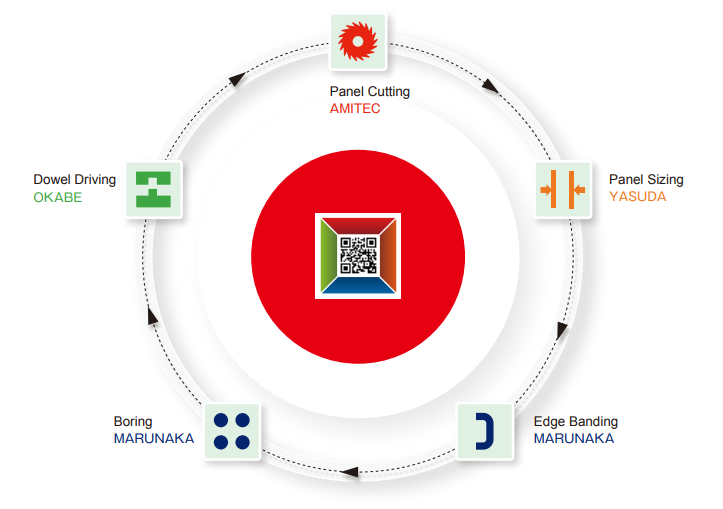

先の丸仲商事さんなどは、切断のアミテック、縁貼り・ボーリングの丸仲商事など得意分野を連携することで、

工場という面で加工を高度化することができます。

切断のアミテック社、テノーナーのヤスダ社、エッヂ、ボーリングの丸仲社、そしてダボ打のオカベ社という流れのようです。

統一バーコードでの管理ができる仕組みです。

大手建材メーカーを中心に支持されている取り組みです。

さて、海外機

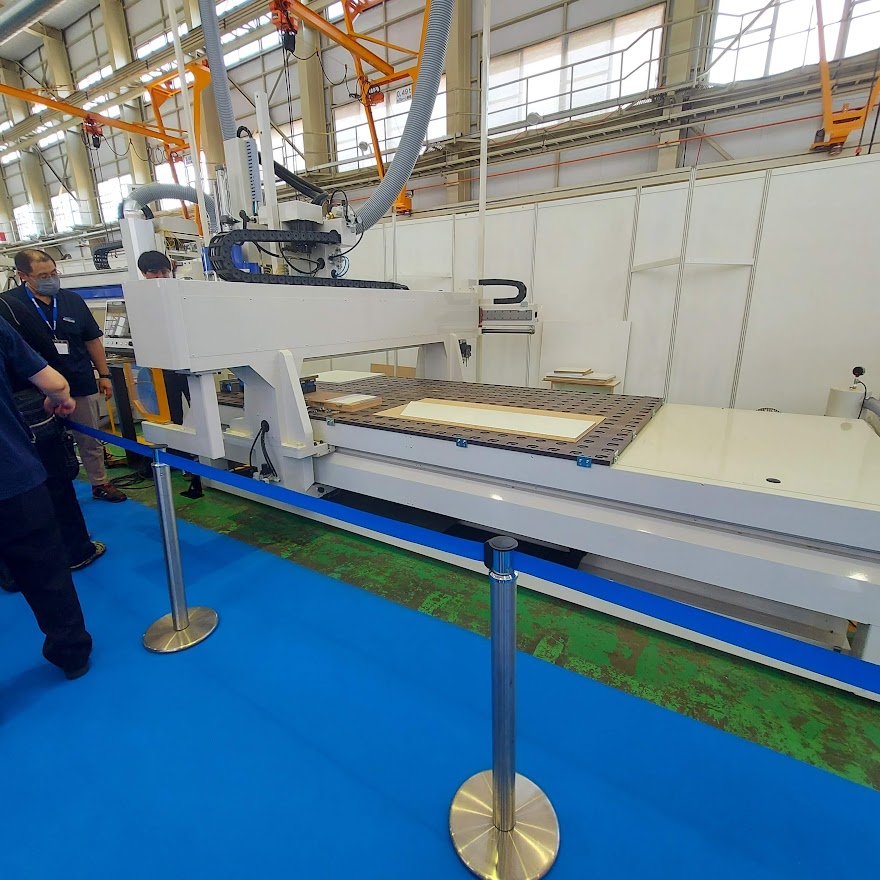

展示してあったのは、ビエッセローバーAという機種です。

外国の専任者がきており、通訳をしていただける方を挟んでいくつか質問をしました。

ホマッグとの違いについてたずねたところ、7つの違いがある。ということを教えていただきました。

1.フレーム構造の違い

盤上を動く、フレームですが、通常これはボルトなどで接合するものです。

しかしローバーB,Cという上位機種については、ボルト結合ではなく一体化しているので、微振動などによる影響が極小化されているということでした。

これは初期耐久性というよりは、長期でみたときに変わってくるものだと推察されます。

ROVERにはABCとわかりやすい3種の違いがあります。

構成の違い

ROVERAと言うのは基本的な機種です。

ROVERA:高さ250mmワーク範囲4m

ROVERB:高さ300mmワーク範囲6m

ROVERC:高さ500mmワーク範囲8m

というような違いです。

また、BやCになるとオプションで2スピンドル化が可能です。

メイン軸は5軸加工、オプション軸は3軸加工となり、同時加工や、ツール交換時にもう一本が加工するなど生産性を高めることが可能です。

2.主軸構成

スピンドル、主軸の構成も工作機械における最も重要な要素の一つです。

10,000回転/分を超えてくる主軸

ここの開発費というのはおそらく凄まじいコスト負担になります。

そのためメーカーによってはこれを専業メーカーに任せる動きがでてきています。

金属加工分野では、高速切削という概念が浸透しつつあり、主軸の高速化需要が出てきているからです。

ホマッグはBENZという主軸メーカーのものを入れて組み立てをしていますが、ビエッセはHSDという主軸スピンドルメーカーのものを採用しているようです。

このHSD社がビエッセ傘下のため、グループ企業内で完結しているということでした。

スピンドルの開発から抑えている点がビエッセの強みだということです。

3.スピンドル

スピンドルは、HSDのスピンドルであり、これが非常にコンパクトである。ということでした。

これがBENDZのスピンドルだと、直径が長いので、長さ方向に対してたわみがでるが、コンパクトであるので剛性が高いということです。

確かに刃物においても直径がながければながいほど、末端にビビリがでてきます。

コンパクトなスピンドルによってハイパワー小スペースを実現しています。

しかし一方で、コンパクトならば、熱が蓄熱しないですか?と質問したところ、なんと水冷のタンクを備えているため、冷却性能をあげているということでした。

水冷エンジンみたいなものですね。

4.リニアレール

ローバーではコンソールガイドにリニアレールを採用しております。

一方ホマッグでは丸形のレールを採用しており、長期にみるとまがったりしてコンソールが動かしにくくなることもあるようです。

5.HSD社

HSD社は世界最大級のスピンドルメーカーであり、ここを傘下にもつため、直接ローバー用に共同開発を行ったということです。

最先端のテクノロジーがこのローバーシリーズに搭載されているということになります。

6.水冷仕様

高機能な水冷仕様にしており、放熱力も高いということです。

7.振動・ヒーターセンサー

振動やヒーターセンサーがついており、故障前の事前情報をキャッチすることができます。

これによって深刻な故障を事前に感知することができます。

これら7つのメリットがホマッグとの違いということになります。

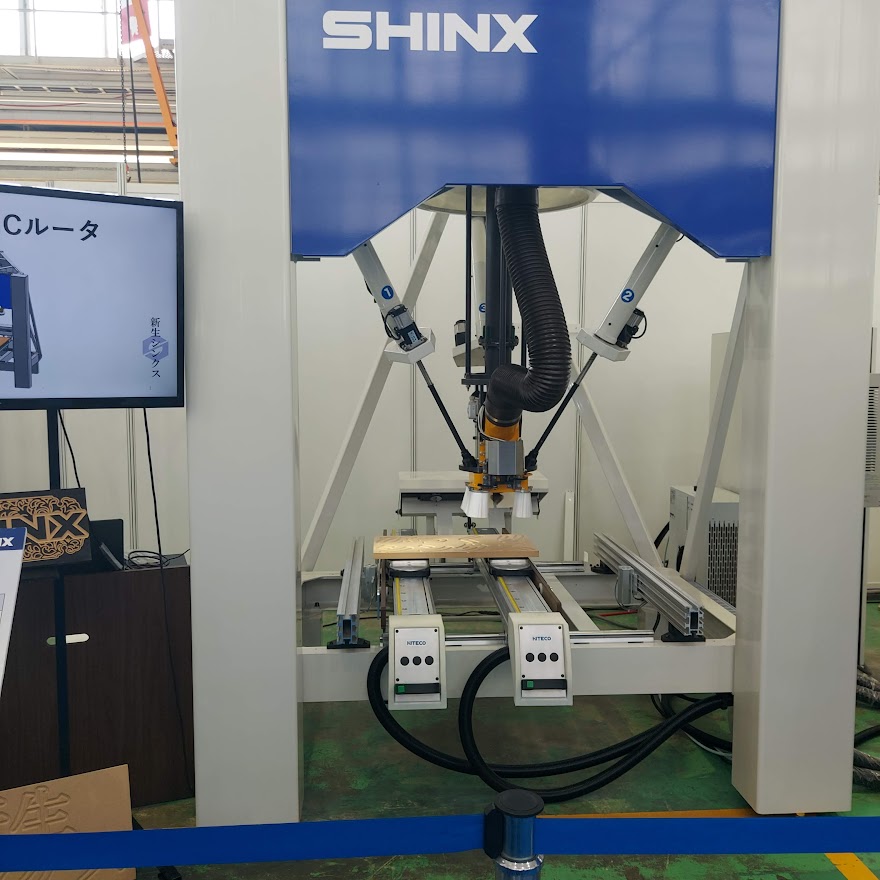

パラレルリンクCNCルーター

パラレルリンクのCNCルーターです。

こちらは3つの軸をサーボモーターで動かしながら加工していく新しいカタチのNCルーターです。

電子基板の実装などでよく見るタイプです。

高速で動くイメージがあります。私に詳しい知見がないのでよくわかりませんが、

見た感じだと上部にサーボモーターがあり、ここが駆動するので、粉塵などに相当強そうなのと、

構造がきわめて単純なため、メンテナンスの容易性などでもしかしたら新しい分野が開けてくる可能性があります。

これらは開発中の商品ではありますが、これを開示してお客さんからの意見を吸い上げる。

これが今回の展示会の目的の一つなのかもしれません。

自動プロ新インターフェース

いままでシンクス自動プロというとWindowsXP的な画面だったのですが、

それがこのような画面に生まれ変わっております。

とても新時代を感じさせるインターフェースです。

タッチパネルと兼用になっており、たとえば速度調整などは物理ダイヤルになっており、バランスが取れていると思います。

ヤマザキマザックの工作機械は、フェラーリのデザイナーに頼んで工作機械のデザインをおこなっていました。

一つの要素としてこうした取り組みというのは新しいと思います。

直動リニアサーボNCルータ

直動リニアサーボNCルーターです。

見た感じは全く普通のNCルーターです。

しかし違うのは、XYの駆動がリニアモーターになっていることです。

リニアガイドではなく、駆動がリニアモーターになっているということです。

通常テーブルをうごかす駆動は、ボールねじが多いです。

しかしボールねじは、ボルト・ナットのような構造で、速度が出にくい。ということと、微細な振動、バックラッシなどの隙間によって

たわみ、ズレ、精度誤差がでてしまいます。

しかしリニアモーターは内部の接触抵抗がないので、スピードが高速であるという特徴があります。

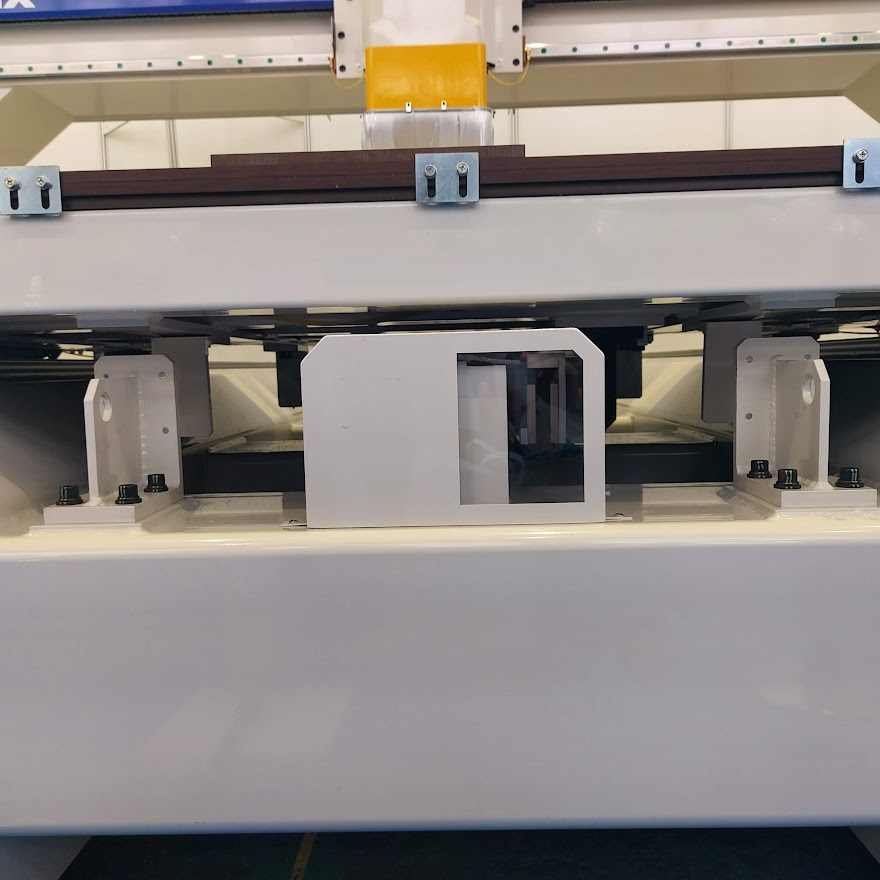

中央のT字がリニアモーターになっており、電磁石で浮きながら高速で走ります。

通常我々だと1m/分の切削速度で加工しているのが、15m/分とほぼ、数年前の移動速度にまで切削速度を上げています。

切削速度15倍!!

しかし、これで刃物が折れないのですか?

と問うと、折れません。との回答。

どうも刃物が折れる原因の一つが機械の微振動であり、それがために刃物の軸心に負荷がかかって折れる模様。

切削送りで15mもだせるというのは驚異的です。

たとえばトマト工業でも切断ノコがありますが、こちらの切削送りは8mー10m

このノコ加工によって生産性がかなりアップします。

もちろんノコですと3mmの刃厚のため、12mmのエンドミルとは違いますが、それでも驚異的なスピードであることにかわりはありません。

なぜ振動がすくないのかというと、通常ボールねじの駆動だと微細なバックラッシュ他、ボールねじのたわみ等があらわれます。

それが末端の刃物の先端に揺れとしてでてきます。

工作物の肌荒れ、ビビリの原因はなんでしょうか。

マシニングセンタの本には、

【制御系に対する機械系の遅れ】

が原因であると言われています。

リニアモーターは推進コイルの電流周波数をコントロールするだけで速度を変えることができます。

実際に低圧メラミンの切削肌を見せてもらいましたが、凄まじいきり肌でした。

隣りにいた刃物メーカーライツさんに、

【これは刃物初期だけで、摩耗が進んだ場合も同じでしょうか?】

きくと

【同じです。】

と自信をもって答えられていました。

周りも、ライツさんが言うんだから間違いないという空気です。

この業界では多くの知見を持たれているようです。

金属の世界では、切削速度を早くして切削することを【高速切削】といい、切削効率があがり、

工具負担が減り、寿命が長くなるといいことづくめです。

しかしここで質問をしました。

1.宙に浮いているということは、切削の反力の影響を受けないのでしょうか?

切削時にかかる抵抗というのは、駆動に対してなんらかの力をあたえてくると推察されます。

宙に浮いている駆動に対してマイナスの影響をあたえないか。という質問です。

解答

はい。たしかに金属などの重切削ではそのような影響を受けるでしょう。

しかし、樹脂、木工などではこの抵抗の影響を全くうけないことを確認しました。

とのこと。これはライツさんも同席のもとでの発言であり、すでにかなりの実験を繰り返しての発言ということがわかります。

さらに質問をつづけます。

2.もし仮に位置ずれが起きてしまった場合、整合性はどうとるのですか?

自分でもいやらしい質問だと思います。

軽切削ではズレないと言われていますが、それでもなんらかの負荷でずれてしまった場合、位置が狂うのではないか?

どのように位値を検出するのか?

という質問です。

たとえばサーボモーターであれば回転数と回転角で位値を示しています。

しかし本来のテーブルの位置とは物理的に位置ずれが出てしまう可能性もあります。

解答

リニアスケールを採用しており、実際の位置を検出しているので、実測値でみていますから、大丈夫です。

とのことです。

サーボモーターは回転数で位値を検出しています。これは実際のテーブルの位置とは厳密に言うと異なります。

しかし磁気スケールでは、テーブルの位置をその都度調べている。そんなイメージです。

たとえば大きな反力で位置がずれたとしても、現在のテーブル位置を正しく把握しているので、問題がないという機構です。

専門用語で【クローズドループ方式】という方式を採用している。ということです。

新機種というのは当然いろんな声があると思います。我々もそうなのでよくわかります。

今いる安全地帯にいるのが一番安心なのですから。

しかしいつかは洞窟をでて新しいオアシスを探さねばなりません。

あえて安全な洞窟を飛び出すこの姿勢というのは本当に素晴らしいと思います。

これこそ、やってみなければ知見は得られない。

というあらゆる成功本に書いてはあるが、実行する人が極めて少ないポイントだと思いました。

しかし疑問としてなぜ主流の金属業界では採用していなかったのか?

という点です。

それは加工物の硬さに由来します。

加工時に切削抵抗が大きく、リニアに対して負荷がかかるからです。

市場性が100倍の金属加工業界では、反力の大きさからリニアは採用しづらくかつコスト高になってしまいます。

しかし建材であれば比較的柔らかい軽切削のため、リニアの良さが最大限に発揮できるはず。

これはもしかしたらゲームチェンジャーになりうる可能性を秘めている。そう感じました。

我々は海外機だけじゃないことを証明する必要がある。

担当者は力強くそう教えてくれました。

新しい取り組み

トヨタ自動車、豊田章一郎氏

生前残した言葉があります。

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

なんでもかんでも発明は白人がやったじゃないか。

じゃぁ日本人はなにをやった?

模倣しかないじゃないか。

我々は我々のやり方で、

日本人が知恵と、

図脳でもってこれに戦い、

世界に貢献できるということを

いまこそ見せなければならないんだ!!

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

日本のものづくりというのが世界最強でありつづける原点こそ、工作機械にある。

と私は考えています。

5軸CNCマシニングセンタ

シンクス社のZXHという5軸マシニングセンタです。

非常に優れた名機である20Zという機種をベースにしている高機能機です。

当社に9月に納入する機械です。

初の5軸加工機で、旗艦設備になるはずです。

HITECO社の無限回転スピンドルを採用している高機能マシニングセンタです。

通常5軸の加工をするときは、内部配線が詰まって無限回転ができないのですが、ハイテコのスピンドルは無限にグリグリ回転ができるという特徴があります。

また、サイドにツールホルダを持ってきたことで、後ろ部分を使えるようになり、長尺材の加工が可能となりました。

またツールチェンジ時間の短縮など生産性向上施策が図られています。

マイナーチェンジではありますが、ユーザー目線でアップデートしていくのは強みですね。

弊社の新設備ZXH改は、ZXHをベースにカーボンなどの導電性がある素材が切削できる防塵対策や、不燃建材などの粉塵に対して対応してある高性能リニアガイドを装備しています。

最大サイズ1300×3100mmという超大型の同時5軸切削加工が可能です。

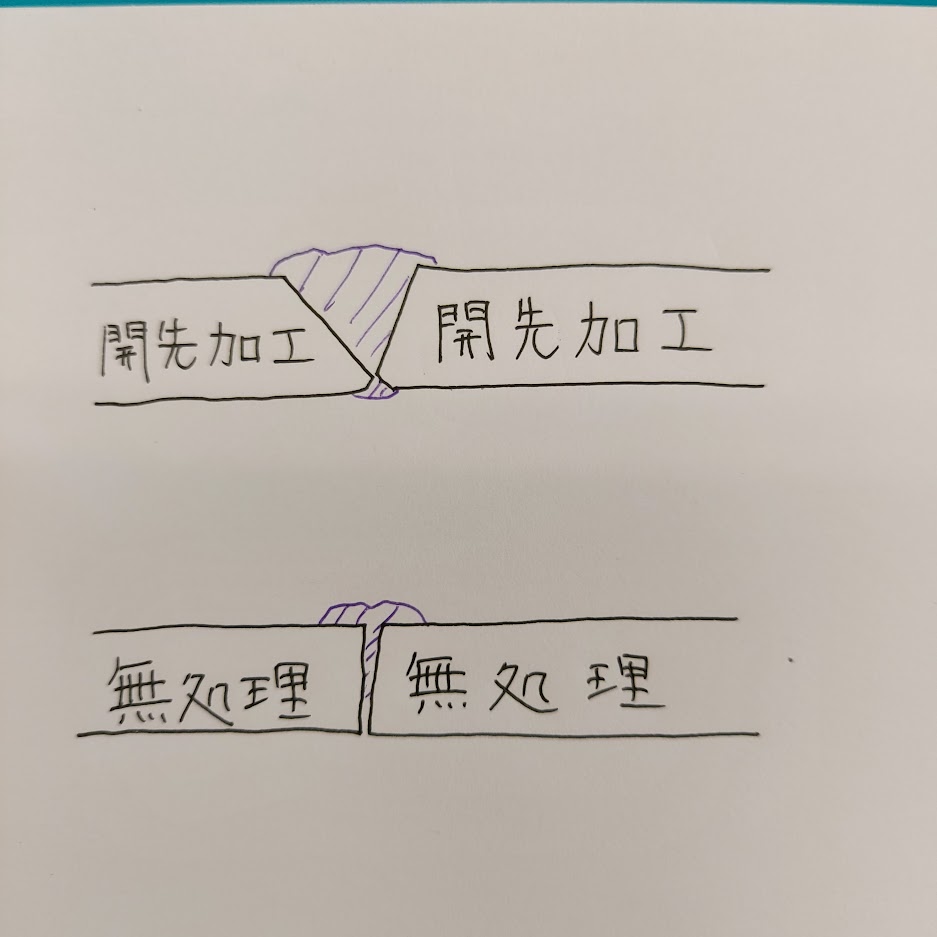

開先加工

シンクス社は鉄工の方でも実績があり、鉄工、H鋼の開先加工をおこなっております。

溶接をしたときに、この凹みがないと溶接強度がでません。

そのためカドを面取りして溶接強度がでるようにした加工です。

奥は汎用の鋼材SS400

手前は新日鉄住金のABREX400という高機能焼入れ鋼です。

ちなみに、日本は鉄鋼が強く、世界3位、世界的鉄鋼メーカーである新日鐵住金では技術者を800人も抱えているようで日々研究開発を続けています。

しかし現在世界的には中国のシェアがどんどんと高まっております。

少し前に、トヨタ、三井物産と中国製鉄会社を新日鉄が訴訟するという事件がありました。

さて、ABREXは耐摩耗鋼材であり、どんな用途に使われているのかというと

バックホーの爪の先端などに使われる焼入耐摩耗鋼です。

岩とかにガツガツ当たるので、以下に強度が必要かがわかります。

その耐摩耗鋼、

これもゴリゴリけずることができます。

超こう的な鋼材だとおもわれるのですが、おおきな刃物でゴリゴリけずりとっていきます。

刃物について聞きましたが、それは秘密ということです。

次は曲面の開先加工のNCルーターです。

曲面に対してもゴリゴリとけずることができる。そんな機械です。

製品に倣って動くのか、あらかじめプログラムするのかを聞き忘れてしまいました。

みたこともないほどの大きさのボールねじがついております。

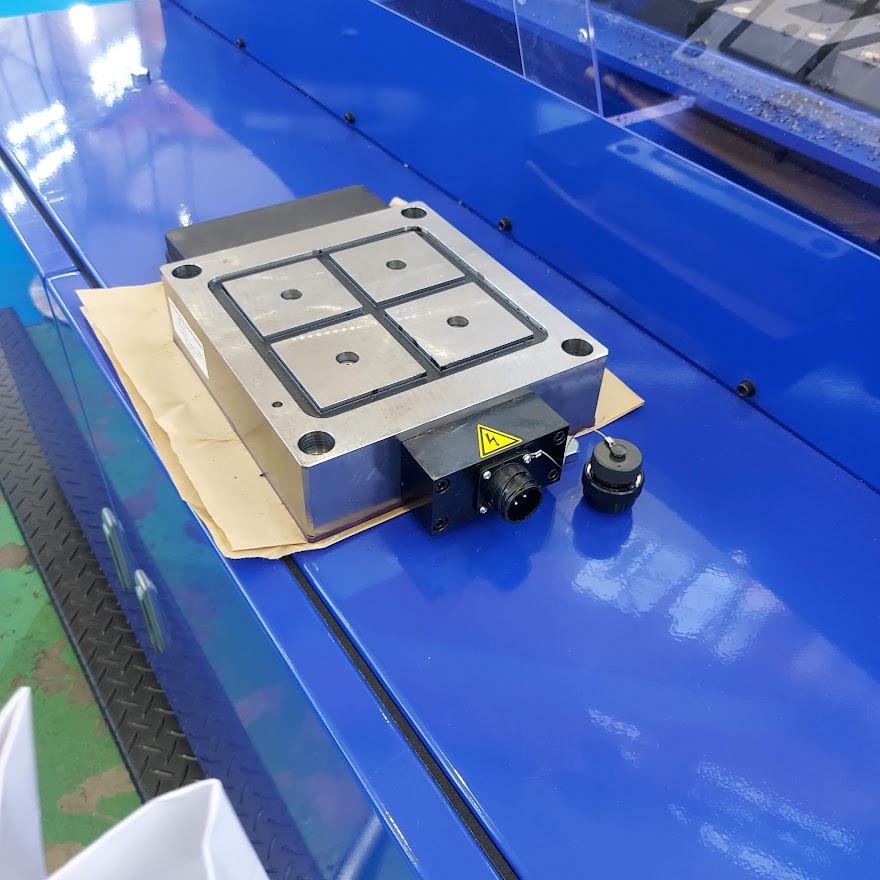

このブロックが電磁石になっており、鋼材をガッチリ固定するようです。

ワンタッチで操作できるのでものすごく楽ということです。

長くなるので続きます。