NCルーター専業メーカー、SHODA社内覧会に行ってきた件【旧庄田鉄工社編】

さてみなさまこんにちは。

まぶちでございますよ。

昨日は、浜松にあります、SHODA株式会社さんの内覧会があったので行ってまいりました。

聴き倒し、

我々でいうところの

職質

してきましたのでその内容をご報告したいと思います。

SHODAとは?

SHODAという会社はもともと庄田鉄工という会社で、NC制御木工機械の原点、ルーツともいうべき会社です。

もともと汎用木工メーカーであったのですが、日本で始めてNCルーターを開発した企業です。

それまではルーターマシン(木工フライス)という機械で加工していました。

ハンドルがついてますが、このハンドルを回すと、軸やテーブルが前後するので、それを利用していろんな加工をするものです。

加工対象は板です。

人力で手回しして位置決めをしていたのを

コンピューターによって制御しようというのが、NC制御です。

そのため、機械にわかる”言語”に変換する必要があり

それがGコードと呼ばれるものです。

たとえば、

M06(吸着ポンプスタート)

X10 Y200(X10 Y200の地点にテーブル動いてね。)

というようなコードを書くことでモーターが動いてテーブルが移動する。

というような仕組みです。

さて、これを開発した庄田鉄工はNCルーター専業として今にいたります。

日本でもトップ家具メーカーである”カリモク”

この会社の主力加工機をになっているということだけでもSHODA社がいかに信頼されているかがわかりますね。

BS101

ベーシックタイプの3軸マシニングセンタ。

この機械ですが、ワークは4尺8尺です。日本では、ほぼ95%はこの範囲に収まります。

ATCは8本ついています。一般的な工場であれば十分なストックだと思います。

これまで高剛性、高単価の製品を開発していましたが、ミドルグレードの機械を上梓してきたことが業界の話題になりました。

特徴は5つあります。

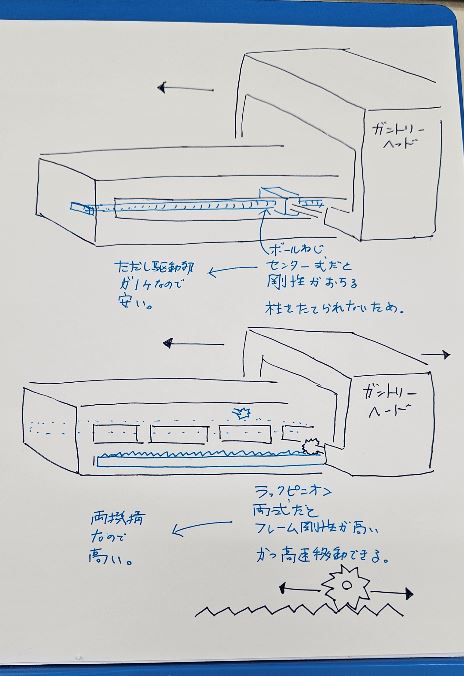

①両側ラックアンドピニオンギア

両側にはファナックのモーターとラックランドピニオンギアがついています。

ラックピニオンギアは移動が早いのが特徴です。

※再生数の以上に多い以下の記事が参考になると思います。

たとえば、弊社にあるボールねじ駆動のガントリーは、25m/分ですが、この機械では70m/分と高速移動が可能です。

②簡易化

これまで剛性重視の機械設計思想だったのを世の中の流れにあわせて廉価グレードとして上梓するため、

設計をすこし替えています。

◯アンカー仕様から置式仕様へ

足はよく見ると、置くタイプに変更になっています。

今までは、ガンダムの足みたいな鉄骨フレームで、土台にアンカーどめするゴツい仕様でしたが、

鉄骨でフレームを制作し、そこに調整足で固定するような方式に変わっています。

これは海外機などが取り入れている手法なので、その潮流に合わせたような形になります。

◯スピンドル

スピンドルは自社開発ではなく、イタリアHITECO社のスピンドルを使用しています。

買ったほうが安いということなんでしょうね。

高周波スピンドルで、17,000回転するので、必要十分です。

高速回転するスピンドルにとってもっとも重要なのは、冷却装置になります。

温度で寸法が変化してしまいますのでね。

その点、空冷装置がついており、冷やしながら加工するということです。

HITECOはシャンクの対応がBTではなく、基本的にHSKシャンクになりますので、注意が必要です。

シャンクについては以下のブログを参考にしてみてください。

◯上下位置合わせ

エアーで上下する位置合わせがついております。

◯ラックピニオン

ラックピニオンギアの最大の特徴はスピードなんですが、

ガントリー型にラックピニオンが用いられる理由は他にもあります。

ど真ん中にボールねじをいれる方法だと、長物ができないという点となにより、

中央まで腕が伸びているので、フレーム内部に支柱を立てることができません。

これにより、内部に微妙なたわみが生じてしまいます。

剛性をあげるためにも、両側でラックピニオンにして独立させ、フレームをゴツく設計することができるのが

このガントリーの思想です。

◯C軸対応

アグリガードと呼ばれる可変アタッチメントをつけることができます。

ノコによる斜めカットなどが可能になります。

ATEMAG(アテマグ製)のヘッドがついています。

とても良い設計思想で、浜松に本社がある、楽器メーカーや、住設メーカーなどとタイアップして技術を磨きあげてきたその知見が凝縮されている機械といえます。

重量は3トン程度でどちらかというと軽量機械に入ります。

BS101F 固定5軸対応機

さて、BS101の派生型で、BS101Fがあります。

なんかドイツの戦闘機みたいな名前ですが、

これは固定5軸対応機です。

フレームはBS101をベースに、HITEKOのスピンドルを使っています。

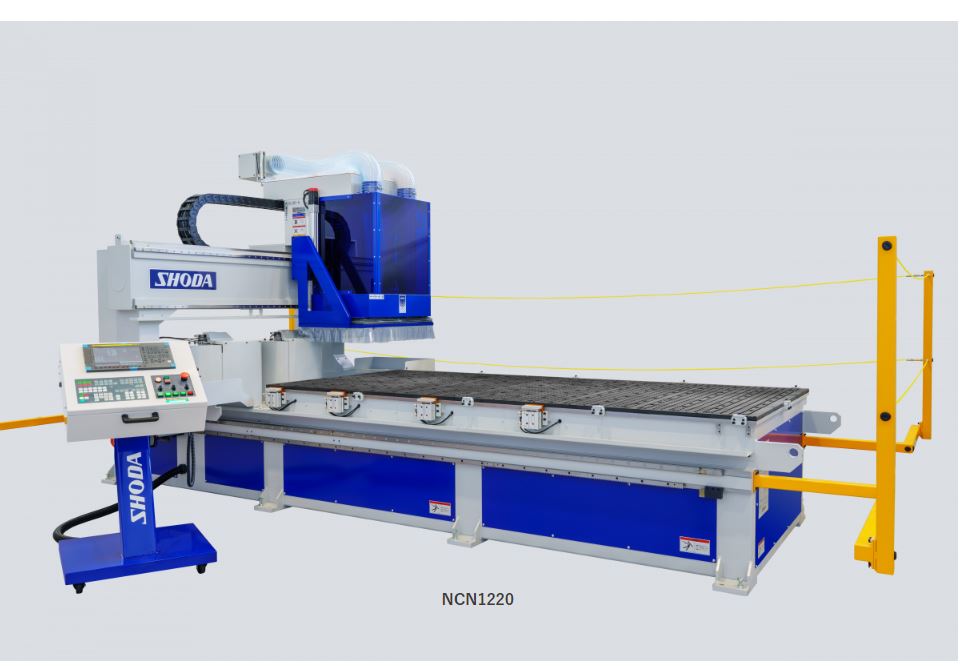

NCN1220

こちらは樹脂業界に多く入っっている4軸加工機です。

こちらは溶接による製缶方法で、従来の平安、庄田といったゴツい機械の流れをくんでいます。

重量は4.5-5トンと中重量級です。

なぜゴツいか。

と言う事なのですが、ここにSHODA社の強みがあります。

◯SHODAの設計思想

よく樹脂切削をやろうとすると切り肌が問題になることがあります。

微細なブレは製品のエッジにギザギザの紋様を浮かび上がらせます。

そのため、ゴツいフレームでゴツい軸で加工するのが樹脂切削に求められる要素になります。

かといって、森精機やオークマまでいくと割高になるので、

SHODA社のような中切削にバランスがとれた機械が求められている。ということです。

◯SHODA製スピンドル

SHODA社は自社でACスピンドルを製作しております。

メンテナンスが容易にできることが特徴です。

こちらはBTシャンク対応です。

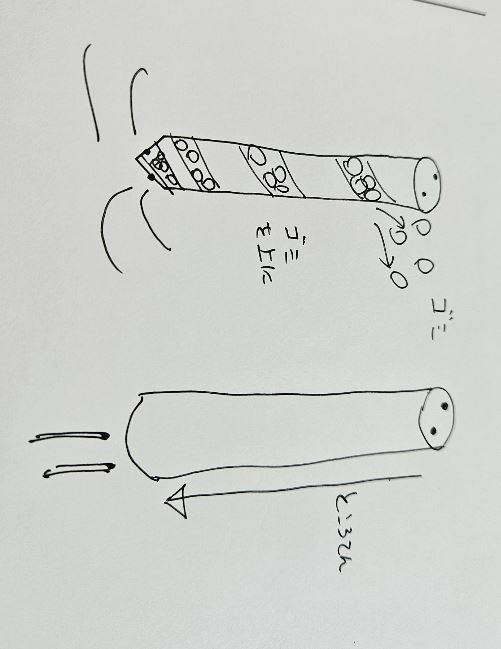

◯樹脂切削用センタースルーエアブロー

また、SHODA社の特徴として、センタースルーエアブローがあります。

これは、刃物の中に孔を開けて、ここを通して刃物の先端からエアーで吹き飛ばしを行います。

切削粉を強制的に上に排出させる機構です。

超こうの軸心では穴あけは難しいのではないでしょうか?と聞くと、

“ところてんのように押し出して軸を創るんですよ。”

と教えていただきました。

また樹脂切削では、熱が大敵になります。

そのため切削地点を急冷できることは大きなメリットがありそうです。

まとめると、樹脂屋さんに最適な高剛性仕様。(両側ラックピニオンによる製缶思想も含む)

信頼性のあるファナック制御、センタースルーエアーブローや、接地面空冷装置など。

が樹脂屋さんにうける要因なのだと思います。

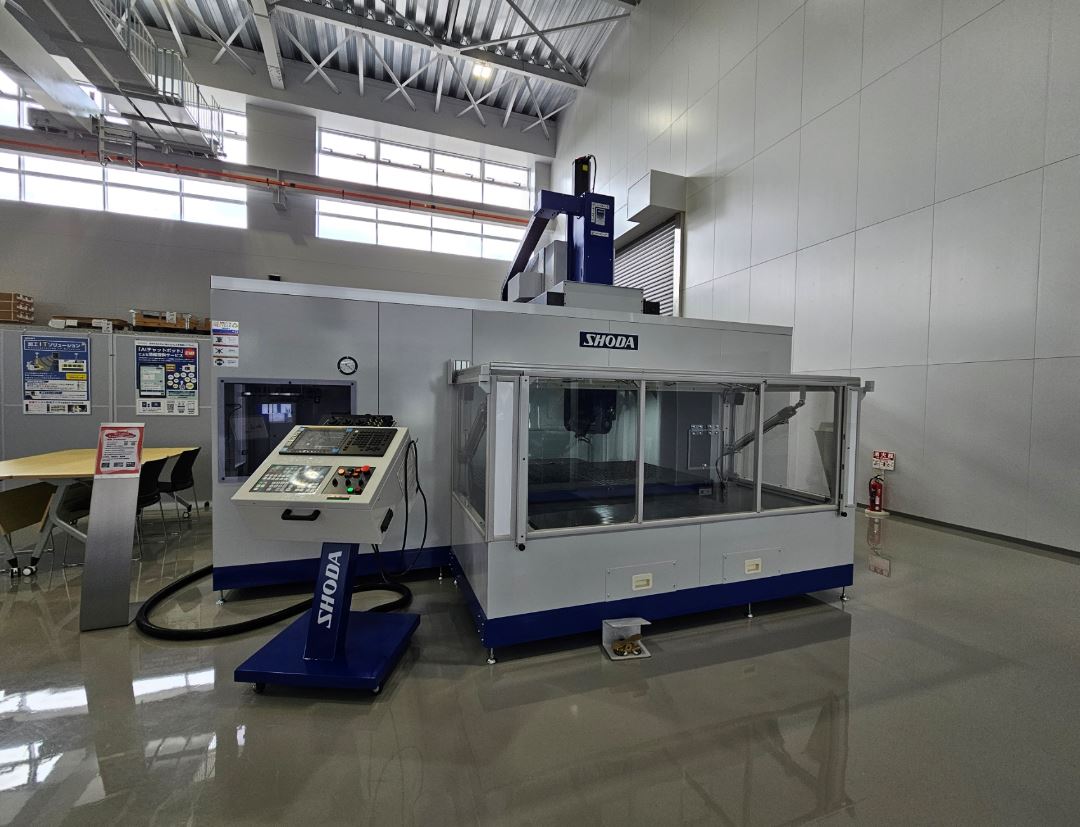

NC7100U

NC7100Uは旗艦機の一つで、同時5軸制御のNCルーターです。

すべてカバーに覆われています。

内部は門型のNCルーターになります。

門型のほうが剛性がでて、故障しにくく切り肌も綺麗になります。

カバーで覆われているので安全でかつ衛生的というのが特徴です。

正面の小窓からエアーなどでふきとばしができます。

粉は下のダストリダクションで集中排出ができます。

SHODA CNC Protcol

こちらはタブレットにSHODA社が提供するアプリを入れると、こうした簡易的なやりとりをタブレットで行える仕組みです。

タブレットは市販のものでOKということです。

海外機がすべての制御設計をブラックボックス化しているのに対し、オープンにしているところは非常に良い点だと思います。

ホントは、ソフトウエアの設計思想や開発言語なども聞きたかったのですが、時間が足りず・・・

メンテナンスのつよみ

さて、そもそも壊れにくい設計思想であることが強みであるのですが、壊れたときの対応というのもこの会社の強みです。

メンテナンスで7-8名の人員を配置しております。

※この業界ではかなり多いです。

さらにそのうえ、全国各地に独立した方がおり、そういったネットワークを通じて全国に修理網を形成しています。

いまでは全国各地に修理ができるサービス網をもっているのです。

商社さんがこの会社の製品をすすめてくるのはそういった手離れの良さもあるのだなぁと感じました。

思想哲学について

さて、最後に会社の哲学に対してすこしお話をしたいと思います。

現状、海外機さいきんでは台湾ならまだしも、中国の機械もちらほら国内市場に入りつつあります。

そうしたなか、どういう設計思想を持たれているのか。というのが最も重要に成ると思います。

一つの事例としてご紹介します。

実はアメリカでSHODA機は結構売れているのですが、なぜ売れているのか。

それは、いまだにSHODAの機械を40年使い続けている会社があり、買い替え需要が発生している。

ということでした。

たとえばすごく細かい点なのですが、

この海外機のHSKシャンクをみると、この素材がすべて鉄になっています。

ここは稼働部分で結構壊れることがある部分なのですが、SHODA社はここに樹脂パーツを用意しています。

鉄部材だと、1万、海外だと数万かかってしまうのですが、なぜSHODAはここに樹脂パーツを用意しているのか。

ここに日本企業の最大の強みが隠されていると思います。

かりにもしここに凄まじい力がかかった場合、スピンドルに対し大きな力がかかってしまいます。

全身がガッチガチの場合、最悪背骨が折れてしまったりする大事故に繋がります。

しかし、あえて脆弱部を用いることで、そこが破壊の起点となり重要基幹部品を守ることができます。

SHODA社はスピンドルにおいてもこの設計思想をもっており、各所に加工に影響のない脆弱部を設ける設計としています。

わざわざこの壊れることを前提に創っているというのは、日本人特有のおもてなし。の思想なのではないでしょうか。

ドイツ製品なんか、こんな精密な機械を壊したお前が悪い。的な感じですからね。

中国製品なんか、壊れて当たり前、いやむしろ、壊れない方がおかしいですがね。

日本製品は、壊れたときのことを考えておく。

だからこそ、40年ももつ機械づくりを保っているのです。

制御にファナックを用いているのもまさにそれがためで、ファナックも30年も前の制御のメンテナンスができます。

一方、海外の部品だとカタログスペックは素晴らしいものの、壊れたとき廃盤になっていたり、凄まじいコストがかかったりと

大きなデメリットが生じます。

中華製品などは、見える部分はゴージャスに、見えない部分は手を抜きまくったりします。

これは一般化していいのかわかりませんが、

私が買ってきた自転車ライトは、内部のバネがゴミ品質で、

振動によって接点が離れるため、走行中にいきなり消灯したりします。

中華品質については、以下のブログを御覧ください。

こうした真面目なものづくりというのはどうしても初期コストが高くなってしまうのですが、

長い目で見た場合、間違いのない製品ということで、世界では認知されています。

フィリピンにて

私、フィリピンと台湾が大好きなんですが、

フィリピンに行ったときに、タクシードライバーの方全員が、

そう全員が、

トヨタや日産がいかに素晴らしいか。

ということを力説してくれました。

お前、日本から来たのか。そうか、クレイジーな国だな❢❢

俺はね、タクシードライバーずっとやってるがね、

俺の運転テクニックは、マジでF1レベルだよ。

もはやF1通り越してG1かな。G1

みてりゃわかるだろ、

こんなごっちゃごちゃしてる中をこんなスピードで

抜けてくんだぜ。

歩行者はいる、

バイクはいる、

自転車はいる、

車は横から入ってくる、

トゥクトクはいる。

犬もいるからな。ワハハ。

ところで、俺の車かっこいいだろ。トヨタだよトヨタ。

えっなんでえトヨタかって。

お前、日本人なのに、日本車の良さ知らないのか?

そもそも壊れないしな、

燃費はいいし、

壊れても部品がそこらじゅうで手に入るんだ。

しかもお値打ちにな。

部品がないから新しいの買えアル!!

なんてことは言わないんだよ。

日本メーカーは。

だから日本が大好きなんだよ。俺たちゃ。

こっちじゃまともなドライバーはみんな日本製さ。

三菱や日産もいいぜ。

EV?テスラ(笑)???

あんなもんは使えないぜ。なんでかって?

こんだけ毎日事故があるのに、壊れたら数百万するEVなんて誰が買うんだ?

中華製品もあるけど、

あんなもんはゴミだな。

You know?

お前たちにはトヨタがある。

だけど、おまえたち日本には”ジョリビー”はないからな。

ちゃんとヤミーバーガー食ってけよ❢❢

ワハハ。

もうぼったくりタクシーあうなよ❢❢

じゃあな。SEEYOU❢❢

それは我々が重視しがちな、見た目であったり、スペックであったりというところでは実はなく、

壊れにくさであったり、壊れたときの対応、壊れたときの部品の手に入りやすさ。

といったところに絶大な信頼を置かれているのです。

日本の前世代は世界的な競争に負けたと言われて久しいですが、

たとえ価格競争にまけたとしても、

大きな信頼という財産を世界に確かに残してくれている。

そう思えてなりません。

海外機か、国産機か。

海外機か国産機か。

この論争というのは、実は木工業界では10年ほど前から頻繁になされてきていました。

海外機はスペック、見た目、できること。

などは非常に高いレベルでそろっています。

対して日本の国産機は、耐久性、メンテ性などでその信頼を勝ち得ています。

商売としては、派手さが必要な気がしますが、それでも一周回っって国産機の良さが認知されれば良いな。

と私は思いました。

今残っている会社はどれも、

失われた30年という大不況トーナメントを勝ち抜いてきた企業ばかりです。

大きな強みと、揺るぎない信頼をもっているからこそ、存在しているのだと思いました。

とても素晴らしい会社なのでぜひ見学にいってみてください。

ではまた。