【#3/4】工作機械博物館に行こう!!ヤマザキマザックの強みとは?

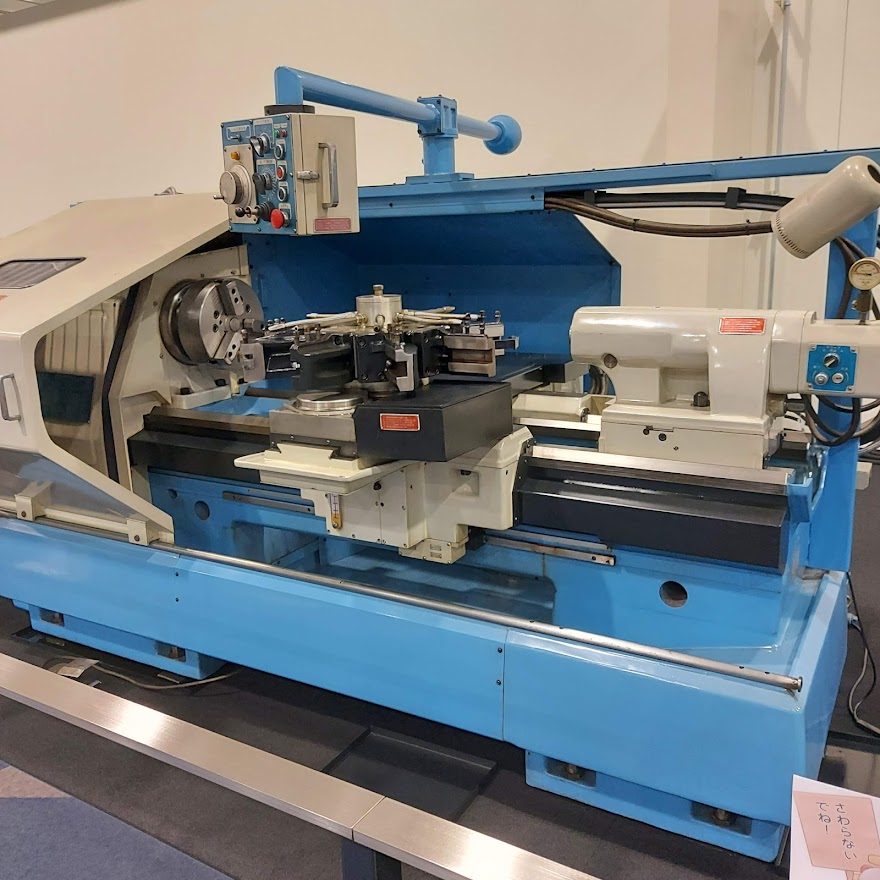

ひきつづき美濃加茂市のヤマザキマザック工作機械博物館の様子です。

一級技能士の方がついていただき、マンツーマンで教えていただきます。

実際にきさげ加工も見せていただきました。

説明していただいた技能士の方は次の団体様が来られるとのことでお別れし一人で歩いていきます。

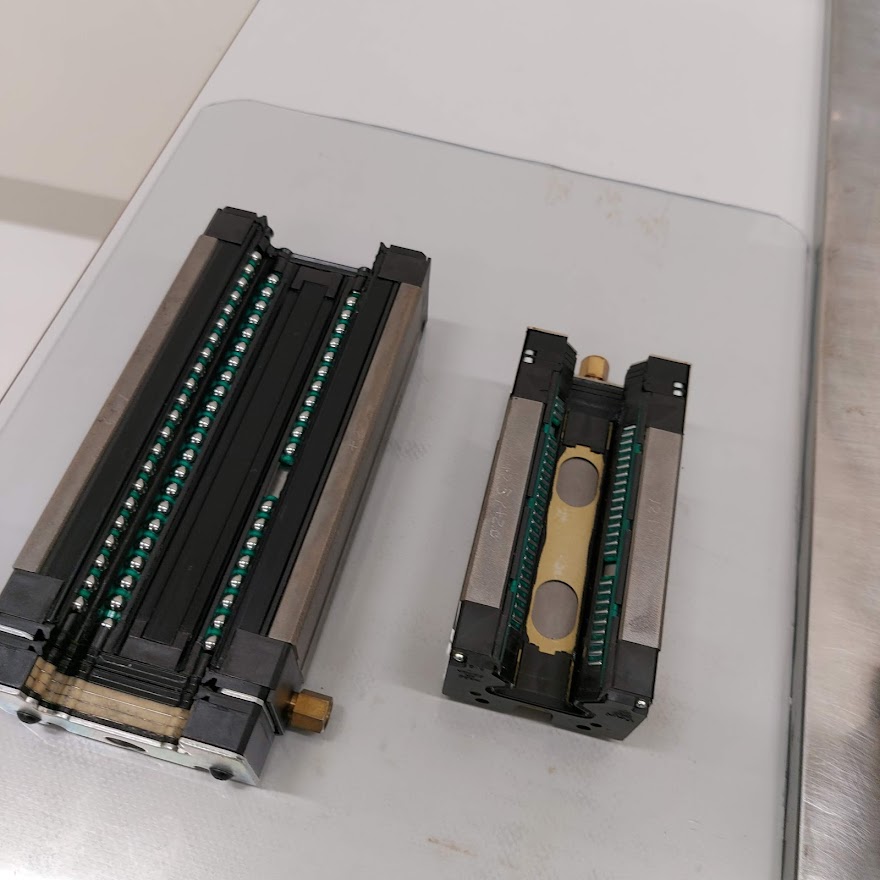

スライド方式の違いについて

工作機械を構成するスライドについて展示がありました。

以前すこし解説をしておりますので、そちらも御覧ください。

工作機械のスライドレールです。

右が角型スライド(角型摺動)左がリニアガイドとなります。

滑りと転がりの違いを体験することができます。

工作機械にはほぼ必ずこのような案内が入っています。

ボールねじやラックアンドピニオンといった動力をサポートするスライド。

この精度がでていないと工作機械の超精度が実現されなくなってしまいます。

玉で転がりながら動くリニアガイド、一方は油が入る隙間だけを残して超精度で仕上げる角型スライド

リニアのメリットは

1.低コストで運用できる。

2.メンテナンスが容易

3.交換が可能

4.高速稼働が可能

一方で角型スライドは

1.高い剛性

2.精度のある動き

といったメリットがあります。

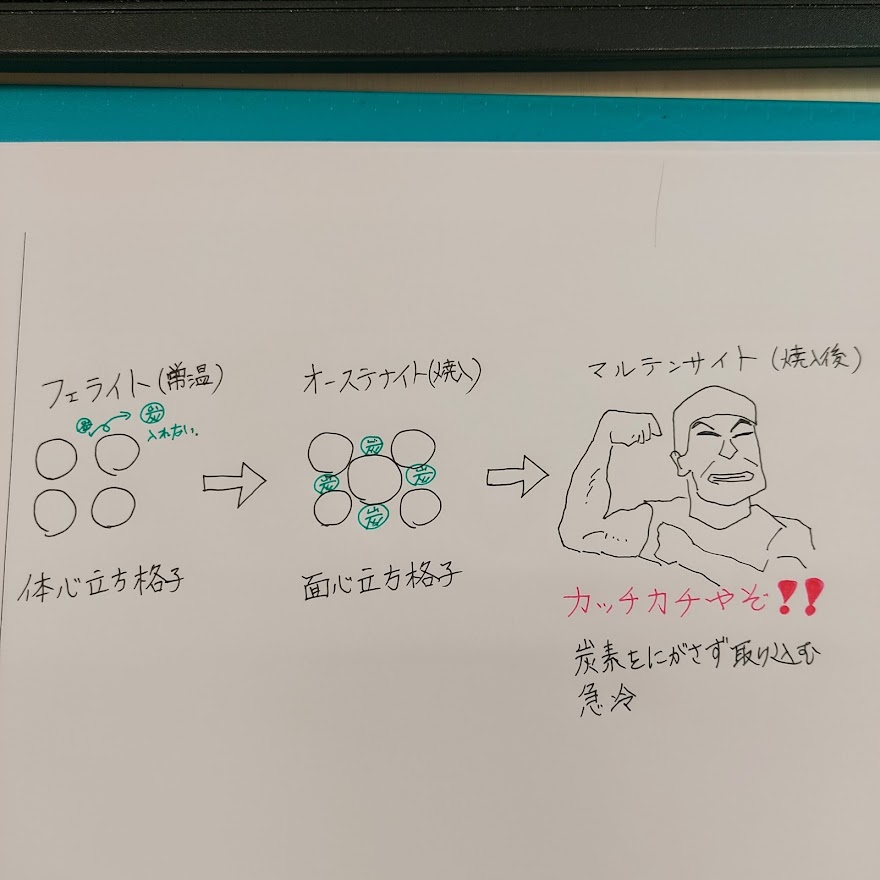

焼入れ、焼戻しとは?

角型スライド、リニアとも焼入れが入っております。

焼入れ、焼戻し。聞いたことはありませんか?

我々関市では昔から刃物工業が盛んなためまちなかにもこうした会社さんがあります。

では焼入れとはなんなのか?

角型スライドと共に復習したいと思います。

焼入れ前の鋼材はフェライト(+パーライト)という素材です。

ここで焼入れという処理を施します。

温度は800度以上です。

※炭素含有量によって温度が変わる。

ここで鉄がフェライト(+パーライト)からオーステナイトというドロドロ状態に変化します。

いわゆるあの赤くなった状態です。

チョコを溶かしてドロドロにするイメージです。

この状態だと面心立方格子という状態になり、原子間の隙間が大きくなります。

この状態になると、外部から炭素などの原子を入れる事ができます。

焼入れ時に分子間のすきまを多くして炭素を内部に取り込みます。

更にこの状態で急冷すると、炭素を含んだマルテンサイトという状態になります。

カッチカチやぞ❢の状態になるわけです。

炭素を逃がすことなく内部に閉じ込めるので硬い材料ができます。

しかしこのままだと硬くて脆い状態です。硬さと強さは=ではありません。

たとえばクッキーの方が硬いですが、グミの方が曲げには強いです。

このクッキー状態から再加熱して若干グミよりの特性を出すのが、焼戻しです。

ちなみに、焼入れ焼戻しによって寸法が変わってくるので、それを再研磨してそしてきさげ加工され、角型摺動は制作されます。

この精度が悪いと、駆動がぶれてしまい、全体として精度がわるくなるばかりか、振動により故障確率が跳ね上がります。

こうした一つ一つの部品が超精度を保っているからこそ、最終的に超精度が実現できるのかもしれません。

刀と焼入れ

日本の技術を結集した刀、日本刀

この製法も変わっており、刃先だけ色が違います。

これは刃先のみ急冷、刀身は冷却を遅くすることで、硬度の必要な刃先だけマルテンサイトにし、

粘りが必要な刀身部はパーライトという粘る状態に意図的に持っていっている。

そのため刃先は切れるが、折れにくいという2つの相反する要素を兼ね備えた刃物を制作しているのです。

日本のものづくりがなぜ、高度なのか。

一つづつの要素部品にまで高いレベルで制作されているからなのだろうと推察されます。

AMAZONで購入する中華パチものは秒速で壊れてしまいます。

日本製はなぜか長持ちする。

そんな経験ありませんでしょうか?

私もチャーリーズ・エンジェルで通勤してるんですが、夜の武儀町なんて漆黒の闇じゃないですか。

いきなり鹿とかキツネとかイノシシとかが現れるからホント怖いんですよ。

会社の坂は特に斜度12%もあり、真っ暗なんですよ。

AMAZON激安中華ライト

こと

パチえもんさん。(享年3ヶ月)

がご機嫌を損ねて、真っ暗な中、突然ご臨終。

もう下り坂でライトが消えるて

富士急ハイランド超えたな。思いましたもん。

(何の話だバカッ❢❢)

前回日本トムソンさんに伺ったリニアガイドの内部です。

ベアリングの構造が直線に配列されている、直動部品です。

これはリニアガイドにセットして使われます。

精度が高いということは隙間がない。ということです。

しかし隙間がなくなれば動かなくなります。

隙間がないけど軽く動いてほしい。

という相反する要求を実現したスライドレールがLM(リニア)ガイドです。

カレーは食べたいけど、辛いカレーはたべたくない。

というXjapanのY●SHIKI氏くらいわがままな要求なんです。

(なんの話だバカッ❢❢)

これをLMガイドでは実現しているということになります。

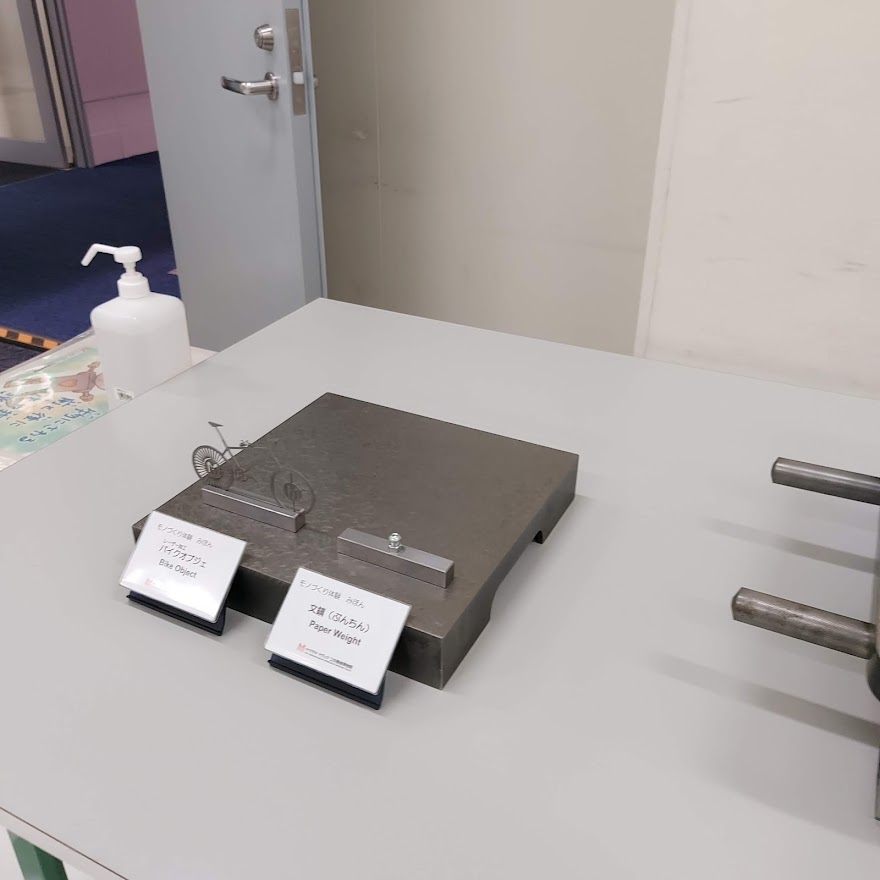

体験工房ではぶんちんやバイクオブジェを制作することができるようです。

マシニングセンタ

汎用機群のスペースを超えると、NCフライス盤、マシニングセンタの領域に入っていきます。

BC5500年から現代に入ってきました。

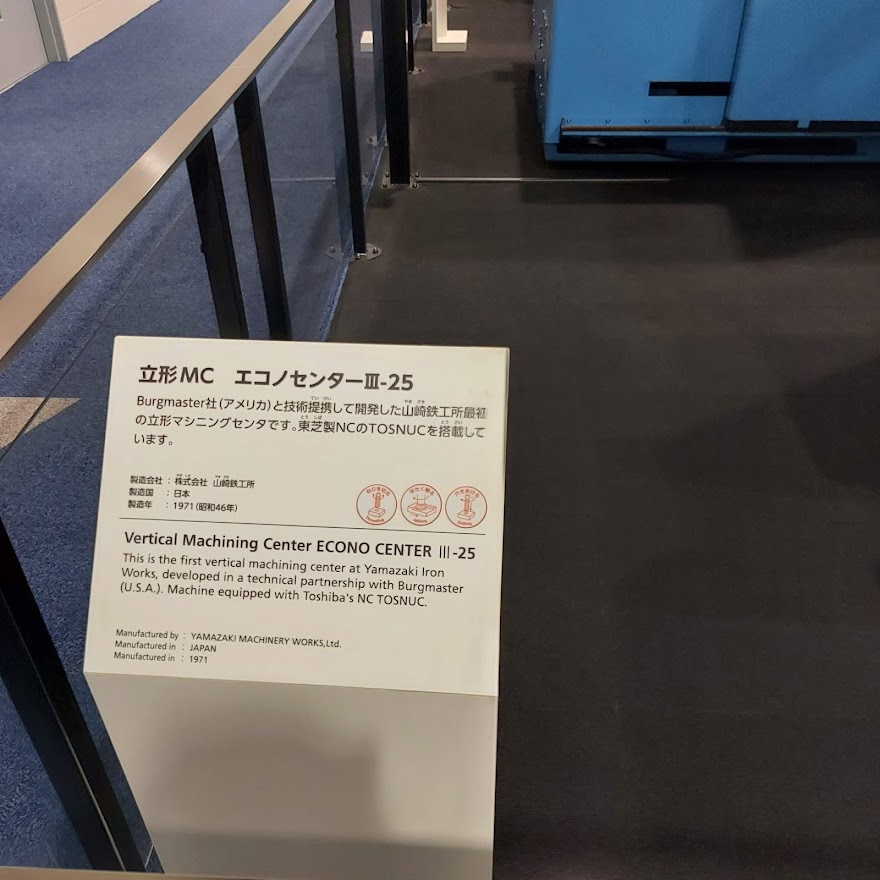

Burgmaster社と技術提携して

とありますが、かつてアメリカの会社の下受けとして山崎鉄工所の機械名をだすことを許されなかった。

その経験が今につながっている。と書いてありました。

1971年にすでに東芝TOSNUCのマシニングセンタを開発していたということになります。

今から50年も前です。

TOSNUCは現芝浦機械です。

現代のマシニングセンタに近づいてきています。

上にはターレット式のツールホルダがついています。(Bとかいてあるところ)

これが回転することで刃物をチェンジすることができる仕組みです。

ターレット式の難しいところ。

実は建材加工業界でもターレット式が採用されていたことがありました。

垂直型ターレット

しかし今は固定ツールストック式や水平形が一般的になっております。

なぜか。

ツールチェンジ式の難しいところは、いくつかあるのですが、実はこの剛性というのは非常に重要で

ここの剛性が弱いと、上の重い刃物と、反対側の軽い刃物の作用でバランスが崩れ偏心したりとなにかと問題が多い構造のようです。

これだけガッチリつくってあれば問題はないかもしれませんね。

現行クイックターン(旋盤の機種名)などにはこのターレットが使われています。

ヘリコプターとターニングセンタがおいてあります。

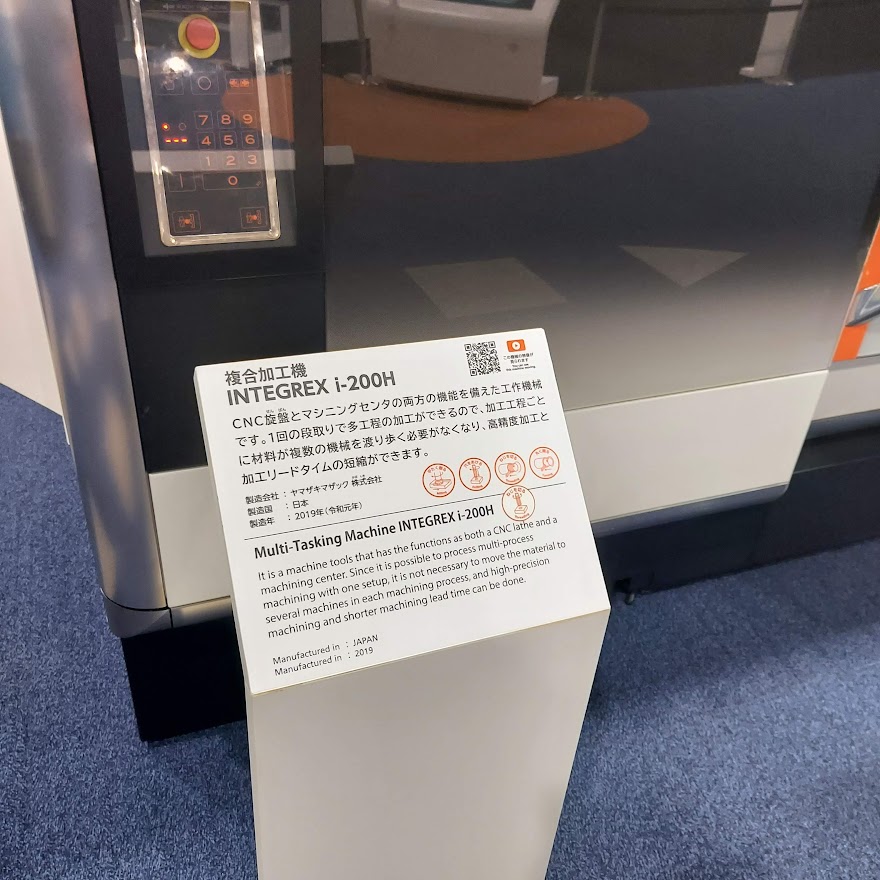

MAZAKインテグレックス INTEGREX I-200H

そして私がみたかった、複合加工機インテグレックス I-200Hです。

MAZAK本にも少しかいてありました。

このインテグレックス、インテグレックスは統合する。という意味がありますね。

関市だと超精密研削盤のナガセインテグレックス社が有名です。

http://www.nagase-i.jp/

ではこのインテグレックスなにを統合しているのかといいますと、旋盤とマシニング両方の機能をもつ。

まさに夢の機械になります。

人類の歴史が穴あけからはじまり、旋盤、フライスと進化してきました。

すべての加工は、旋盤とフライスからなる。

と教えていただきました。

つまり工作機械のアカデミック的側面、

学術的に言えば

いや、もっと深く哲学的に言えば

フリーザ最終形態に近い物があると思います。

(たとえがしょうもないわバカッ❢❢)

工作機械の2つを同時に加工できる。

すごくないですか!!

しかしこの見た目、すごいですよね。

じつはフェラーリのデザイナーに依頼して機械の設計をしているのです。

工作機械にもデザインを取り入れるという非常に先進的な会社になります。

またテーマカラーもオレンジとホワイトというコーポレートカラーに統一しております。

コーポレートカラーとブランディング

たとえば板金加工のAMADA社などは金属素人の私からみても、赤いな。

とおもうわけですよ。

カズレーザーくらい赤いな。

レーザーだけにワハハ

(ほんとしょうもないわ❢❢)

AMADAだな。ってわかるんですが、コーポレートカラーによってブランディングしていく。

なかなか建材加工にはない発想です。

海外のホマッグ、日本トップの平安コーポレーション社などは別ですが。

レーザー加工機にも力を入れているようで、軟鉄を22mmもくり抜くことができます。

鉄というのは比重値が8くらいあります。

我々で最高高度のフレキシブルボードは1.6でヒイヒィいっておりますので、

すごすぎ!!

しかしもっと柔らかいはずの銅が10mmなのはなぜでしょうか?

このあたりは一人で歩いており、聞けなかったのが少々心残りではあります。

さて、長くなるので、多分次が最後となります。