夏休み!!5軸加工のバーチャル工場見学 切断加工編

さてみなさまこんにちは。

まぶちでございますよ。

今日は、夏休み特別企画ということで、

【切断加工】についての知見を話していきたいと思います。

いちおう、中学生が来ているという

体でやりたいと思います。

体(てい)で。

(略すな❢❢)

どうもこんにちは。

いらっしゃいませ❢❢

シャっセ❢

(居酒屋かバカッツ❢❢)

今日は中学生のみなさんに、工場を案内したいと思います。

トマト工業の中で加工の50%を占めるのが、この切断加工です。

実は、私達が普段行っている加工素材はとても数が多いんです。

以下あげてみますと、

合板、MDF、パーチクルボード、ケイ酸カルシウム板、フレキシブルボード、

石膏ボード、スラグ石膏ボード、FRP板、塩ビ板、ABS、アクリル板、

などたくさんあるんです。

しかし違う素材を同じ速度で切っていくと問題が出てきてしまいますよね。

切断条件

たとえば、豆腐を切る速度で、カニの甲羅を切ろうとしたら、多分カニの甲羅は綺麗に切れないですよね。

というか大事な包丁が欠けて今日もみんなはお母さんに叱られてしまいます。

ただでさえ、普段からろくなことしていないのにです。

(一言余計だバカッツ❢❢)

なので、素材にあった切る条件を作ってあげる必要があるんです。

トマト工業では、その膨大なデータをクラウドと呼ばれるオンライン空間に保存しています。

切断工具

切断工具も大事な要件ですよね。

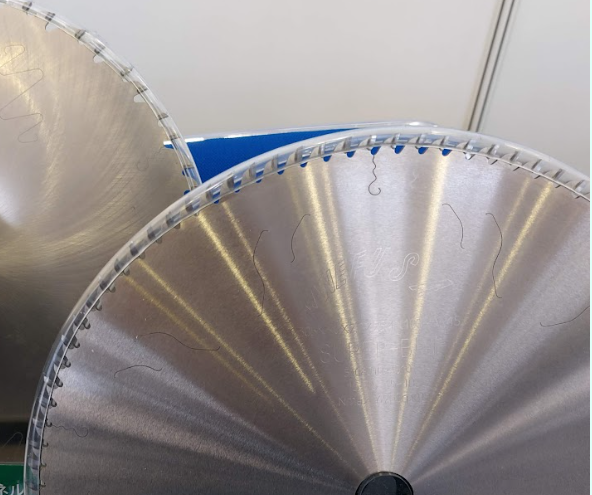

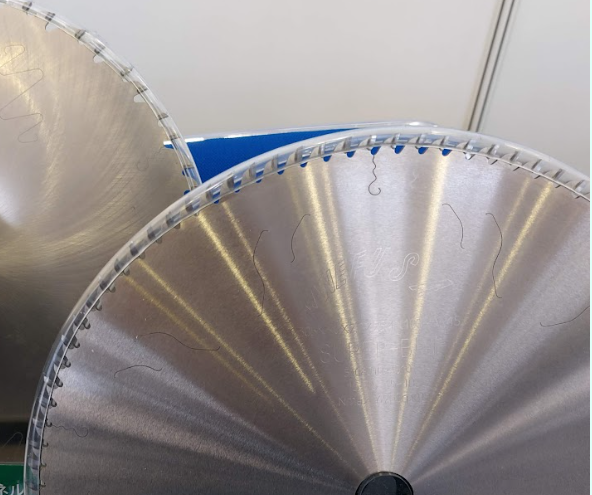

トマト工業では、高機能なダイヤモンド刃物を使っています。

一部は超硬合金の刃物を使っています。

めちゃくちゃ高いんです。

諭吉が・・・

(諭吉いうな❢❢)

実は産業用の刃物っていうのは、あらゆる物質の中でトップリーダーなんです。

最も加工しづらい物質の頂点といえます。

物質界の頂点。

サッカーでたとえるとクリロナなんです。

クリロナ。

(略すな❢❢)

たとえば、みんながよくつかうカッターナイフ。

硬さの指標にビッカース硬度というのがありますが、

今回はそれをつかって硬さを見える化していきたいと思います。

ビッカースとか難しいんですが、

すこし理解が難しいかもしれませんが、

硬さを数字で表したものです。

たとえると

ドラゴンボールのスカウターみたいなもんです。

スカウター。

(めちゃくちゃわかりやすいな❢)

で、カッターの刃、

あれの硬さが約500あります。

炭素工具鋼:ビッカース硬さ 約500

次に、金属加工でよく使われる、ハイス。

ハイス鋼:ビッカース硬さ 約700

ハイスピード工具鋼、ハイスでは、約700

なまえがカッコイイよね。

ボクのつくった

ハイパースペシャル★スーパー

サイクロンジェット★ライジングサンダー。

みたいな。

(小学生かバカッツ❢❢)

では我々が使う素材はどのくらいでしょうか?

まずは超硬合金、

超硬合金:ビッカース硬さ 約2000

なんと2,000!!

これは超こう合金の微粒子をコバルトという粘着剤で固めてあるものです。

電子顕微鏡などでみると雷おこしみたいになっています。

みんなにはクランキーチョコレートといった方がわかりやすいかな。

さて、次にダイヤ。

これの刃物を一番使ってるんですが、

このダイヤ:ビッカース硬さ 約8,000

8,000て、

ダイヤは、世界でもっとも硬い素材です。

実はそのダイヤを使って加工しているんですよね。

みなさんご存知のとおり、めちゃくちゃ高いんです。

本来みんなが知ってるあのダイヤは、地球内部の超高温、高圧下で作られます。

めっちゃくちゃ熱いマグマの中で地球というメッチャクチャ重い重しを載せて完成させるんですね。

で、これを我々日本のメーカー、たとえば三菱社などは

あっみんなの知ってる鉛筆のほうの三菱じゃないですよ。

なんと人工的にこの超高温高圧を作り出し、ダイヤ結晶プレートを作ってるんです。

製品的には、

黒いプレパラートみたいなものですね。

これを切り出して刃先につけて刃物が完成されます。

我々は浜松の小林ダイヤさんという会社のチップソーを主に使用しています。

浜松は、ものづくり産業の一大拠点で、非常に高品質なものづくり企業が揃っています。

建材業界でも浜松がなければ、

もしかすると機械が動かせないかもしれない

かもしれないことも十分に有り得るとされている。

(ドコモの料金表くらい分かりづらわ❢❢)

とも言われています。

さてこのように、

日本の切削工具の技術というのは実は世界トップクラスなんです。

世界でもトップクラスの技術を用いて、我々は加工ができるんですよね。

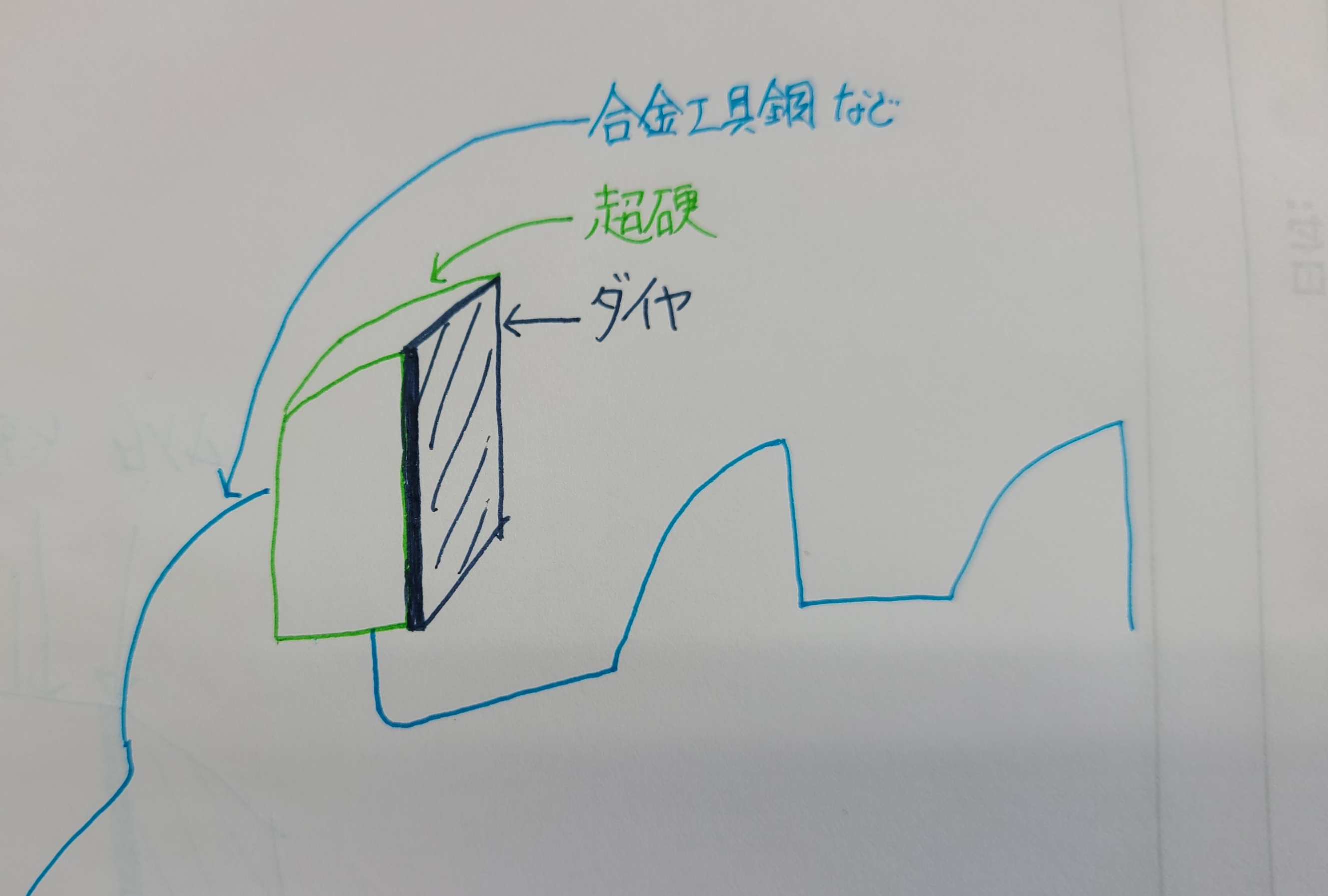

ちなみに、この刃物全体がダイヤなのではなくて、刃先のチップが超こうで、その先にさらに1mm程度の

チップがくっつけてあるんです。

このチップをロウ付けという手法でくっつけてあります。

これ、なんで超こうが噛ましてあるのかというと、台金(合金工具鋼)とダイヤでは伸び率が違いすぎるため、

簡単に剥がれてしまうからとのこと。

たしかに、グミにクッキーをくっつけたら、少しの衝撃でポロンと取れてしまいますもんね。

そのため、合金工具鋼+超こうヘッド+ダイヤチップ

という構成になっています。

ロボティクス

最後にロボティクスについて。

この機械は、青いロボットがついており、機械に自動で板を搬入してくれます。

なぜ、ロボットを使うのか。

よくロボを使うと、

働くひとが減ってしまうのでは?

という疑問もあります。

でもこの機械をみてもらえばわかるのですが、建材というのは非常に重い物が多いんです。

そのため、最大40kgのボードをこのロボが積み込んでくれるんですよね。

いや、そりゃ1枚ならね、なんとかできるんですよ。でもそれを何十枚もやろうとすると

靭帯が伸びてくるんですよね。靭帯が。

重い仕事はロボットがやって、お客さんとの交渉とか、精度チェックといった

本来人間がやるべき仕事

により力をそそぐことができるんだね。

これが私達がロボットやNCといった先端設備を活用している理由になります。

今後ますますこうしたロボティクスの分野は広がっていくと思います。

私達の仕事は、こうした機械群をうまく活用して、海外で量産している仕事を日本に取り戻すことなんです。

ではまた!!