ラミネーターと改善項目について

今回のブログは、仕事オンリーで長い上に専門用語がたくさん出てきます。

(それが普通の会社ブログだ!!)

あらかじめご了承ください。

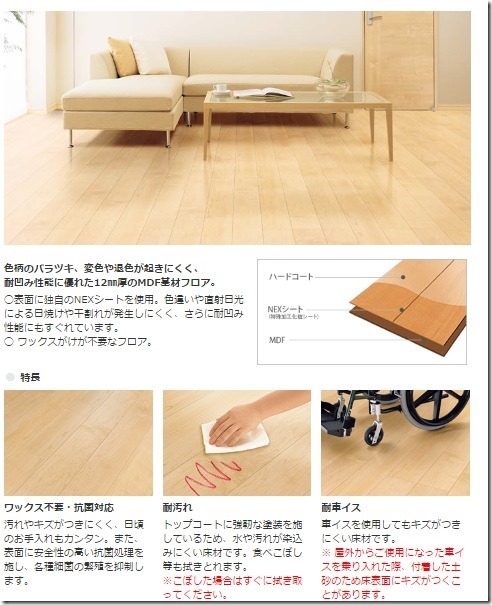

建材のシート化

現在建材というのはほとんどシート化してきているといっても過言ではありません。

これは

◎建材をより安く。という需要とそして

◎より均一に。

という需要が合致したものと思われます。

昔は無垢板(一枚物の板)でしたが、それが突板(表面だけ本物の板)に変わり

そしてついに表面だけプリントしたシートを貼り付けるように変わってきてます。

ただ、それが安くと、均一にという需要だけかと思いきやそうではなく、

昨今ではちょっと変わってきてまして、

より機能がもとめられている、そういう時代になってきてます。

つまり傷がつきにくかったり、美観がよりキレイであったりとそういった

高機能型にもシェアを確実に伸ばしてきているのであります。

これが数年前からみる建材の兆候といえます。

シート系建材はどう作るの?

このシート系建材。

これを作る機械がラミネーター。

板などの表面にシートを貼る機械です。

トマト工業では全国でも珍しい

タックシート化粧板ラミネーター

ドライラミネーターと

ウエットラミネーターの両方を持っております。

ドライラミネーターは、湿式の糊ではなく、粘着シートを加工します。

シールみたいなシートを張っていくわけですね。

対してウエットは乾いたボード系に工場で接着剤を塗布しながら接着していきます。

こちらは非常に技術的に難しいです。

料理でも、生物を扱う寿司や鮮魚というのは非常に技術がいりますよね。

問題はウェットラミネーターの方で、こちらは極めて薄い紙をシワひとつなく張り上げる必要があるため

難しい技術と極めて大型の機械が必要です。

大手企業さんなどは25mから50mあるような大きくて長いラインを持っています。

となりの山加産業さんは岐阜県でも屈指のラミネーター工場であり、何本も大型ラインを揃えています。

日々の生産数もとても多いです。

一方ウチはと申しますと

多分ウチのライン10m以下で日本一短いラミネーターではないかと思っております。

そんなラインですね。

小ロットの加工に力を発揮します。

逆にこの機械で数千枚やろうとすると従業員がフラフラになりますよ。

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

HPより抜粋

化粧板製造ライン

ドライ・ラインラミネーターTMT‐RRM

ラインラミネーターTMT‐RRMは高級な化粧シートをMDFや合板と言った安価な基材に貼り合わせることで、 高級感と低コストを両立させたものです。

トマト工業ラミネーターラインは小ロット(50枚)からのシート貼りを可能にし、メーカー様のOEM製品、現場対応化粧板、小ロット家具製作に対応ができます。

いままでのラミネータ加工業のような大~中ロット品ではなく、中~小ロットまでの対応を中心にした画期的なラインです。

主力の強化シートは木材の道管と印刷プリント面が同調して本物の質感を実現しています。

そのため薄物プリント合板のようなツルッとした質感ではなく本物志向の高級な商品をつくることができます。

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

高い不良率、低い稼働率

この機械を入れたのは4年ほど前です。

まともに貼れるようになるまでなんと丸2年かかりました。

その頃は”ニート”なんて呼ばれてましたね。

そしてうごくようになってからも気温その他諸条件によって

不良率が大きくかわるという特徴がありました。

その為大型ロットなどはとてもうける事ができませんでしたが、

小ロットについても不良率の高さからあまり積極的に加工ができないデメリットがありました。

しかしそれにあぐらをかいているような我々ではありません。

そして今回改良を入れる事になりました。

いざっ改善

トマト工業の加工機は小ロット加工機です。

大量ロットについてはお隣の山加産業さんの最新ラミネーターでおまかせするとして

超小ロット品~中量ロット品をこちらで完璧にこなす必要があるのです。

小ロット品であればラインは短い方がベターなのです。

我々中小企業は大手企業と

同じ分野で戦ってはいけないのでございます。

その分野が小ロット。

しかし小ロットということは失敗のリスクが許されないのです。

このラミネーター機は何度も手を入れており、最終脱気ロールに入る前のロールの位置が年々変化しています。

ロール位置は改良を重ねるごとに前方に突き出してきておりかつ

上部に上がってきております。

これが

”ラミネーター前線”というワードで呼ばれていることはすでに周知の事実となっております。

以降は機械を導入してからの変遷となります。

導入してからのラミネーターの改善には頭を悩まされました。

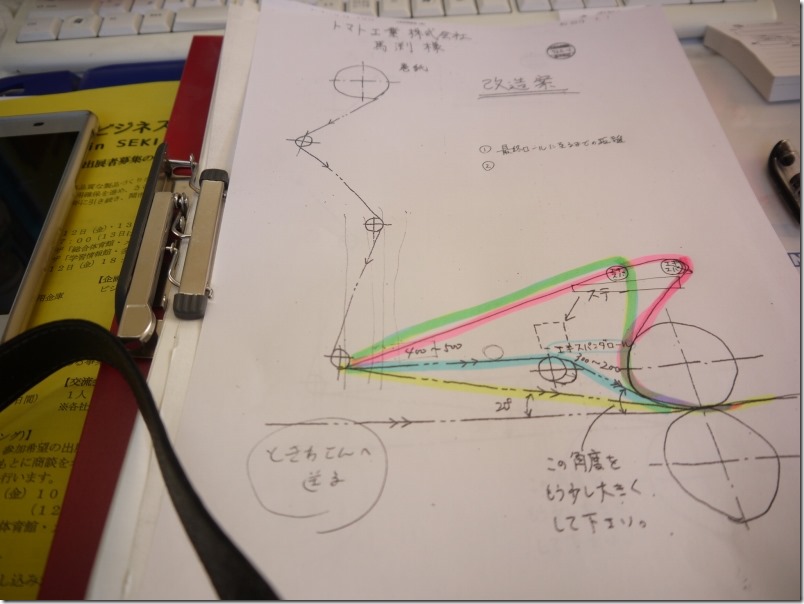

第一カイゼン案

初期設計は黄色のラインであり、

最終脱気ロール(大きな円)に至る角度が非常に浅いことがわかります。

投入角度約20°

しかも最終手前ロールからは距離が離れすぎており斜行やちょっとした移動ですぐにシワになってしまいました。

ラミネーターの法則:手前ロールからシート投入への角度が浅いと不良の原因となる。

ということを発見しました。

非常に高い不良率と後工程での調整が欠かせない状態でした。

第二カイゼン案

第二改善案は青いライン。

ここで初めてエキスパンダーロールを導入してシワの拡幅効果を狙いました。

A-type

巾出量が素地の巾に正比例する標準型

エキスパンダーロールの特徴は

中心から凸形状になっており、

中心からシワを伸ばして行きます。

バナナのように湾曲しているためバナナロールとも言われます。

つまり最終脱気ロールに投入される前にきちんとシワをなくしておこう。という思想になります。

上記白いロールがエキスパンダーロール。

黒いロールが最終脱気ロール。

この凸形状のバナナロールによって強力に中心から外側に向かってシワ伸ばしされたあと、

最終プレスロールに投入されていきます。

これがしわ取り機構。

改良点としましては※ブルーライン

エキスパンダーロールにて拡幅するという試みと

角度をつけることによって最終ロールでのシワ伸ばし効果を狙ったものです。

投入角度が20°から40°へと変わりました。

確かにカイゼンはなったものの、

それでも時期によっては高い不良率に頭を悩まされました。

ラミネーターの法則:エキスパンダーロールで拡幅したとしても最終ロール投入までの距離が長ければ不良になる。

をこの時点で体験することができました。

失敗は成功の元なのです。

第三カイゼン案

第三案はグリーンのライン。

それまでのエキスパンダーロールの位置を大幅に変更し、

機械自体にタップ(ネジ穴)をきってステーを取り付け、

そして位置を大幅に移動するというものです。

これによりテンションが大きくかかるようになり、かなり大きなカイゼンになりました。

しかし湿気が多かったり、気温が変動するとシワになったりシワがでたりと不良に悩まされる事になりました。

これはなぜかといいますと最終脱気ロールが抱える接地面積が少ないため、ちょっとした投入時の振動などでシワになる可能性がある。ということです。

特にウチの機械は軽量で、剛性が全体的に不足してますので、板がロールの中に入る瞬間、結構なビビリが出ます。

またステーがハウルの動く城のように付け足し付け足しでできてますので、先端が結構ビビります。

機械の振動がステー先端に伝わり、

まるで剣道の竹刀のようにビビリがでます。

ラミネーターの法則:エキスパンダーで拡幅しても最終脱気ロールの接地面積が少ない場合シワになりやすい。

ということをここで体験しました。

しかし軽量で取り回しが良いのは利点もあります。

例えばロール交換の際に、重量系でごつい機械ですとロール交換も大変ですが、軽量で取り回しが良いと

段替え作業が楽になったりします。

つまり良い面を見る必要があるということですね。

そこにフォーカスしていくことが大事かと思います。

頑張れジプタ君。

第四カイゼン案

第四カイゼン案はレッドのライン。

それまでは冬期非常に不良率が高くなり、原因は不明でありました。

これは冬期、糊のタックが少なくなるのと

水分揮発量が変わってくること

冬期シートの乾燥による影響

など様々な影響が考えられました。

つまりいろんな影響が複雑に交差しているため真因に到達することが難しい状況が続いておりました。

そして年の瀬の迫る12月の末に施工したときは、

不良率なんと4割❢❢❢

不良率40%!!4割バッター❢❢❢

(結局エアーフローティングの不良でもあったのですが。)

驚愕の不良率を叩きだし、工場のみんなで

”ついにイチローを超えたぞ❢❢”

ということで乾杯をやったのでありますが、

(なにしてんだバカッ❢❢❢)

今回の改善では、最終ロールが抱きかかえる接地面積を増やし突発的な微振動などによるシワをカイゼンしようという思想です。

つまり真因を見つけられないので、仮説からその仮説に対する複合案をまるごと内包できるカイゼン案を出すということです。

そのためステーを付け足し、エキスパンダーの位置を大幅に変更しました。

この改善を行うにあたり仮設を立てました。

仮説:今までの度重なる失敗で、手前エキスパンダーで拡幅効果を狙うという考え方は良いと思われる。

一方、最終脱気ロールの接地面積を大幅に増やすことでカイゼンできるのではないか?

”最終脱気ロールの接地面積を増やせば、振動等によるビビリが紙に及ぼす影響を少なくできる可能性があるのではないだろうか。”

仮設:手前エキスパンダーとその前ロールとの距離が短すぎれば拡幅効果は手前側に行ってしまう。そのため前のロールからできるだけ離し、最終脱気ロールへと如何に近づけるかで効果はかわってくるのではないか?

”最終脱気ロール直前でシワ伸ばしをすれば、より高い確率で脱気ロールへ投入できるはず。”

という2案です。

ワケがわかりませんよね。そうです。これを書いててもワケがわかりません。

(アホか❢❢)

要約すると、最終脱気ロールに大きく抱かせる。ということです。

しかしクリアすべき課題はなお残されています。

ステーを伸ばすために金具を取り付けなければならない。

また想定外の位置替えによってクランプハンドルが干渉する。

という2点。

ステーを伸ばすためのスチールは鉄工所に頼んで製作を依頼。

クランプハンドルの干渉は自らグラインダーでカットし、研磨で調整。

で解決しました。

構想からなんと3日で鉄工所から部品があがってきたので、私みずから取り付けに行きます。

最終仮説検証からこの間わずか5日。

このスピード感こそが中小企業のメリットなのであります。

ボルト穴の位置が違っており、現場タップ加工をせねば成るまいと思いましたが、

巧遅は拙速に如かず。(完璧よりもスピードが命)ということで気にせず施工。

結果はと言いますと

今回このステーを取り付けたことにより劇的にカイゼンされました。

いままで

10⇒15⇒25⇒45ときていきなり80点になったような。そんな感じ。

これまで最終手前のロールでいかにしわ取りができるか?

ばかりに焦点を当てていましたが、

そうではなく、最終脱気ロールは円周が大きいという特徴があります。

これは安定感があるということです。なぜ最終脱気ロールがでかいか。ということを忘れておりました。

ある程度拡幅した状態で大きく抱かせてあげることで

振動の影響を少なくできる。

ロールの円周がとても大きいので一旦ここで張り付いたらそれほどシワにならない。

さらに摩擦抵抗の極めて大きいゴムロールのため一旦張り付いたらシワにならないということが判明しました。

ラミネーターの法則:最終脱気ロール投入前に僅かに斜行線がでても脱気ロールでシワは入らない。

つまり直前でシワのばしが完璧でなくても脱気ロールで大きく抱かせることで影響を極限まで小さくできる。

ということ。また

ラミネーターの法則:手前ロールとその前のロールの距離を離し、逆に最終脱気と手前ロール(エキス)の距離を縮めることが非常に効果的。

ということが判明しました。

改善前

◎⇒⇒◎⇒⇒⇒⇒⇒⇒○

手前ロール エキスパンダー 脱気ロール

※エキスパンダーのシワのばし効果が予期せぬ前工程に行ってしまう。

改善後

◎⇒⇒⇒⇒⇒⇒◎⇒⇒○

手前ロール エキスパンダー 脱気ロール

※エキスパンダーのシワ伸ばし効果が適切に後工程に流れる。

80枚程度を流して全量A品という今までにない成功率です。

エキスパンダーロールで拡幅されたシートは、

脱気ロールに大きく抱かれ、シワを完全に取りながら製品を製造していきます。

僅かな微振動でもびくともしない。

感動モノでしたね。

長らくその巨体を鎮座させ、なかなか活躍しなかったので

戦艦大和と呼ばれてましたが、

今そのベールを脱ぐことができました・・・・

とおもってホッとしてましたら、

またまた工場から

”社長、トラブルです。”

もうね、

高嶋政伸が

”ねえさん”

言うくらいの確率でね、毎回毎回トラブルが起こるんですよね。

第五カイゼン案

トラブル≒高橋ジョージ≒改善です。

今回の不具合は、

延長し、なおかつつなぎ合わせたたステーの剛性が不足しており、

最後の紙を巻き込んで鉄のステーが折れそうになったという不具合。

紙で鉄が折れる。という衝撃な結末を迎えました。

ステーが見事に曲がっております。

しばし皆で感心したあと

(感心してる場合かッ❢❢)

剛性の不足する機械は微振動を繰り返しますが、

こんなことでは

逆に微動だにしないのが

トマト工業クォリティなのです。

こういうときはコレ❢❢❢

ということででましたよね。

バール。

でましたバール。

工場にバールが常備在庫してるのは

ウチくらいでしょうね。ワハハ。

これ魔法の機械なんすよ。

バール・バーラー・バーレスト。

うん。なにも起こらんな。

(あほか❢❢)

機械の場所をずらしたり、

木製パレットを分解したり、

ひん曲がった部品を元に戻したり、

カマ◎ウマを叩き潰したり

遅刻したカンボジアくん達を叩き起こすのに使ったりと

なかなかに用途が広いのであります。

というわけで

巨大バールにてテコの原理でステーを元にもどし、

水平器にて水平を取ります。

そして下に寸法を測ったつっかえ棒を挟んで水平をとり、

修理OK❢❢

というわけでもう1種類の製品も完璧な出来栄えでした。

専門業者に頼むと100万円近くかかると見積もりがきましたが、

なんとか自分たちでできたのがうれしいです。

これが自分たちで行った顛末です。

なぜバールやタップ切り、グラインダー、研磨なんかをやるのかと申しますとこうした

不具合のメカニズムから技術と言うものが蓄積されてくるからです。

機械の不良と言うのは必ず真因があり、

その真因にたどり着くことができればほとんどの

場合解決ができるということを証明できたと思いますね。

これでようやくうまく眠れるぞzzz

”社長・・・・トラブルっす!!!

トラブル・トラブル・トラブルっす

❢❢”

”トラボートラボーって、

高橋ジョージかっつ!!”

SECRET: 0

PASS: 74be16979710d4c4e7c6647856088456

えっ!

まじめな会社ブログで見るの間違えたか〜⁈と思いましたよ(笑)

ペダリング効率やパワーのワット数が〜。といつも言ってて、サイクルジャージで汗ダクのイメージしかなかったのに〜。

会社はスピード感は大事ですよね。

失敗を恐れずすぐに行動するって大事ですね。

SECRET: 0

PASS: 523942766b743ac1b36cd37a8443c502

うちの会社でもラミネートをやってたりしますけど、

RtoRの場合は入口の角度を変えたり、出口の角度を変えたりしてカールをなくすのに苦心していますね。

ロールで巻かれているフィルムは片側がたるんでいる場合がほとんどなので、

貼り合わせ前のロールの両側を独立して前後に動かせるようにしておくなんて手もあります。

SECRET: 0

PASS: 74be16979710d4c4e7c6647856088456

確かに書いてて自分でもよくわからなくなる支離滅裂な内容でした。

ワットとか、汗だくとかの方が性に合ってますね。

我々中小企業が唯一大手企業に対抗できるのがスピードですからね!!

自転車のスピードはありませんが・・・・(笑)

SECRET: 0

PASS: 74be16979710d4c4e7c6647856088456

ありがとうございました❢❢

Uさんのとこはシート×シートのラミネートということでしょうか?かなり難しそうです。

貼り合わせ前のロールの両側を独立して前後にというのはどういったテクノロジーなんでしょうか?

めちゃめちゃ興味があります❢❢

SECRET: 0

PASS: 74be16979710d4c4e7c6647856088456

打率でみたらダメでしょ!防御率でみてかないと…..

しかしバールって色々と役に立つのですね~