サッシ用セッティングブロックの制作工程に密着!!

こんにちわ~ 総務の西部です。

最近、少し暖かいですね。

また急に寒くなると思いますので、皆様、十分気をつけて暖かくしてお過ごしくださいませ。

送別会で、一人また一人と実習生が帰国していきます。

出る方は良いのですが、

入国手続きがまだすすんでいないので、しばらくは今いるメンバーで頑張らないといけませんね。

しかしみんなやる気十分です!!

慢性的な人員不足ですが、自社製品スキット・シャワー、トイレについてはそういった意味で、長期販売を停止しております。

屋外シャワー・トイレユニットースキットについて

自社製品よりも既存のお客様の加工の方を大事にしよう。

という会社の方針です。

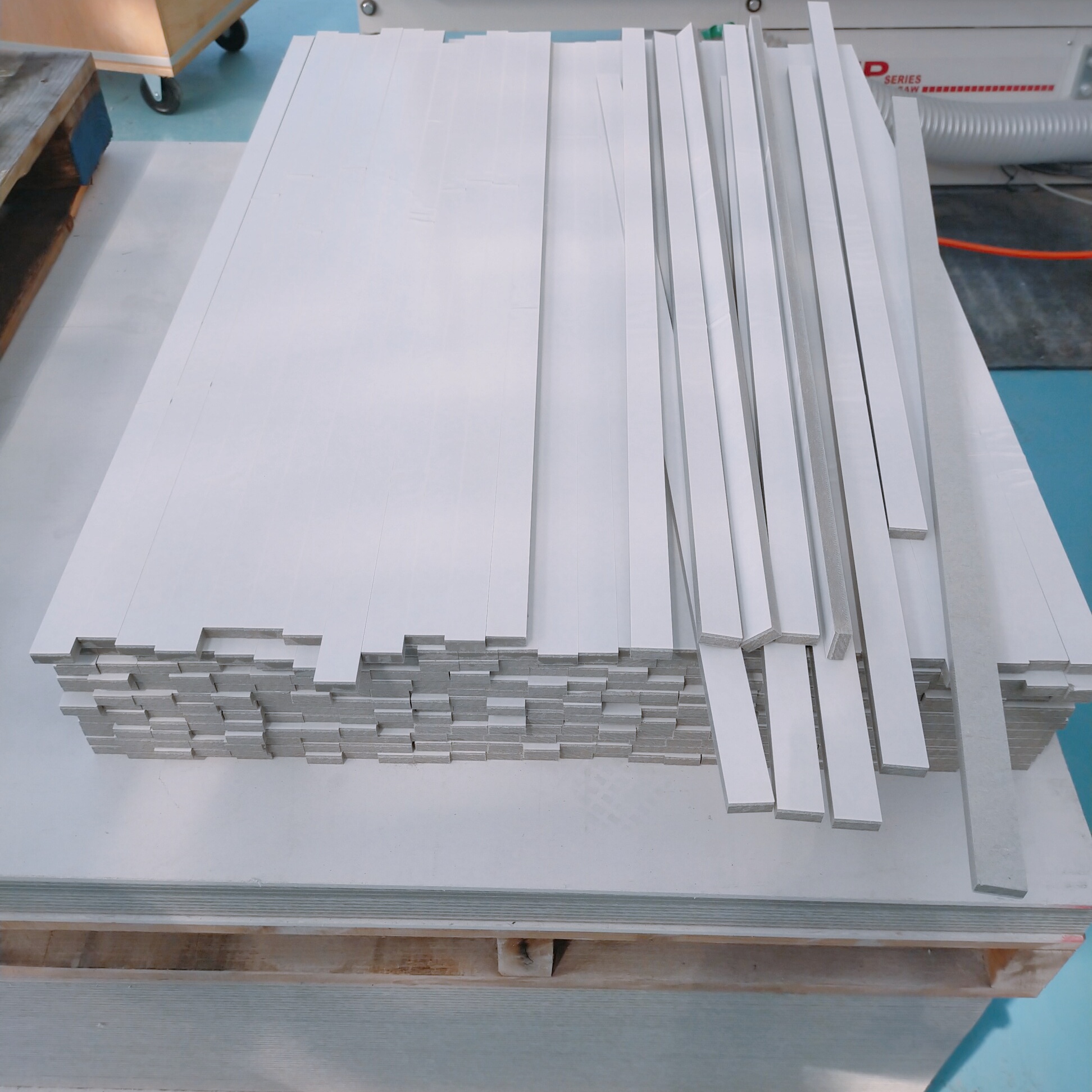

フレキシブルボードの加工

今日は、フレキシブルボードに両面テープをつけるとの事ですので、新工場に行って来ます!!

両面シートをドライラミネーターで貼り合わせします。

この両面テープを貼るのは、特殊な技法が必要のようです。

切断についても刃物が特殊らしいので説明をしてもらったのですが、正直良くわかりませんでした・・・・(笑)

ダイヤモンドの刃物で切断していきます。スゴイですね。

フレキシブルボードに両面テープを貼って、カットしていきます。

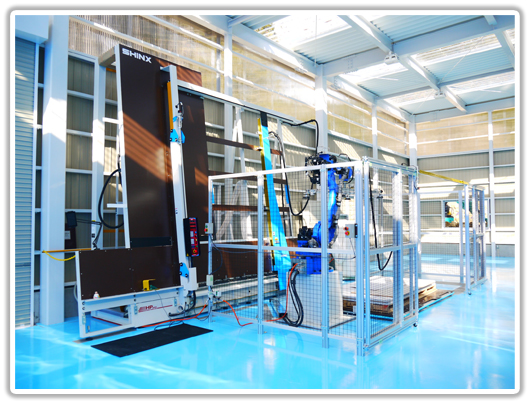

トマト工業では、ビームソーや、ロボパネルといった最新鋭の設備があるので、基本的に自動で切り出しをします。

そのため低コスト、短納期でお客様に提供できるのですね。

とはいえ、先進的な設備は、どうしても不良品を量産してしまったり、一部の故障ですべてがとまったりと

先進的な設備ほど問題がとても多いらしいです。

ビックリ!!

そのためロボットプログラム改変を自社で行ったり、

パラメータという設定値を自社で触れるようにして、少しでも可動率をあげるように取り組んでいるとのこと。

出来ました!!

重量物を支える役割があるそうです。

例えば、ガラスの窓のサッシの下などのセッティングブロックというもの使われるそうです。

ロボパネルソーPS691 でカットしました。

全自動で40kgまでのパネルを加工できます。

プログラム切断装置が付いており、お客様のコスト削減、納期短縮に役立っております。

では、また紹介します。