工場の改善事例公開❢❢

私、自転車通勤をしてるんですよ。片道20km

忘れ物がすさまじいんですが、

朝出かける際に、

ワタクシ:【イーロンどこ?イーロン??】

嫁さん:【えっなに?なに?】

ワタクシ:【イーロンやて、イーロン❢❢】

嫁さん:【えっなに?なに?、だからイーロンてなに?】

ワタクシ:【だからエンジェルにのってくのに、イーロンがいるの❢❢】

嫁さん:【だからイーロンとかエンジェルてなによ(怒)❢❢】

ワタクシ:【マスク、マスク、イーロン・マスク❢❢

テスラCEOイーロン・マスク

エンジェルはチャーリーズ・エンジェル❢

つまり、チャリにのるのに、マスクがいるってこと❢❢】

嫁さん:

【わかるかバカッツ❢❢】

というような不毛なやり取りがありましたよ。

どうもこんにちは

まぶちでございますよ。

(あほか❢❢)

工場の改善事例

今日は明日から使える工場の改善事例についてお話していきます。

毎日平均で3つくらいは改善事例がでているので、これについてお話しします。

- カウンター改善

まずはカウンターの改善

刃物屋さんから、【うちの刃物とてもいいんです❢❢】

とおすすめされることがあります。

しかし、それが本当によいのかどうか。というのがだれもわからない状態でした。

感覚に頼ってしまう。そんな状況です。

そこで、カウンターで改善したい。そう思いました。

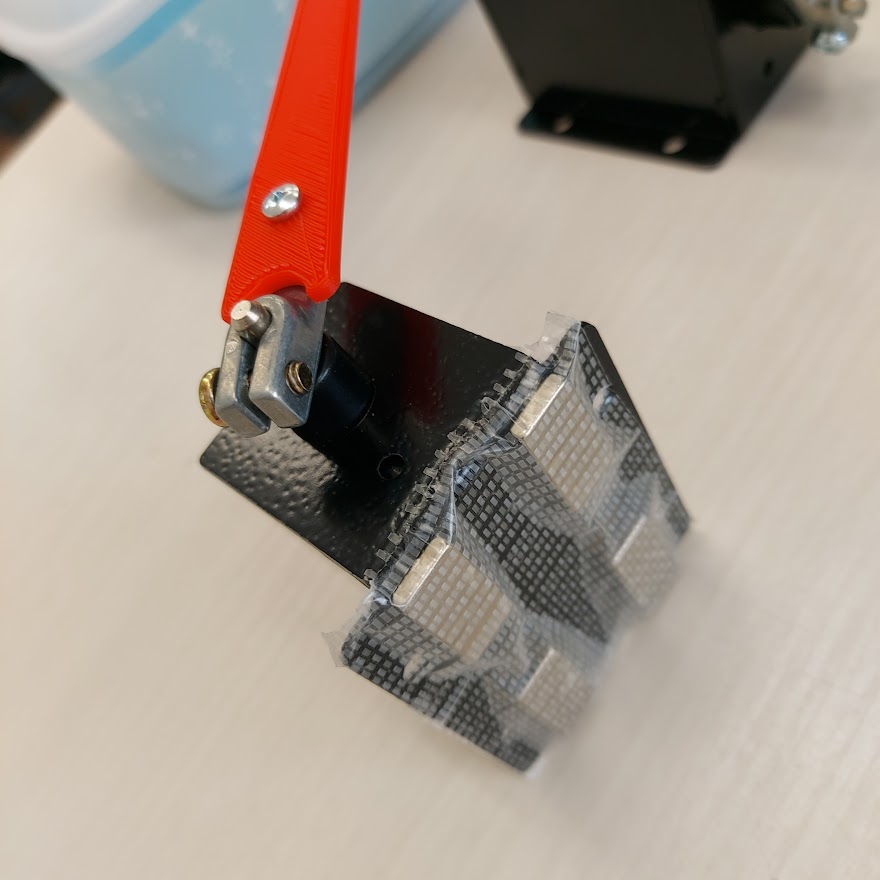

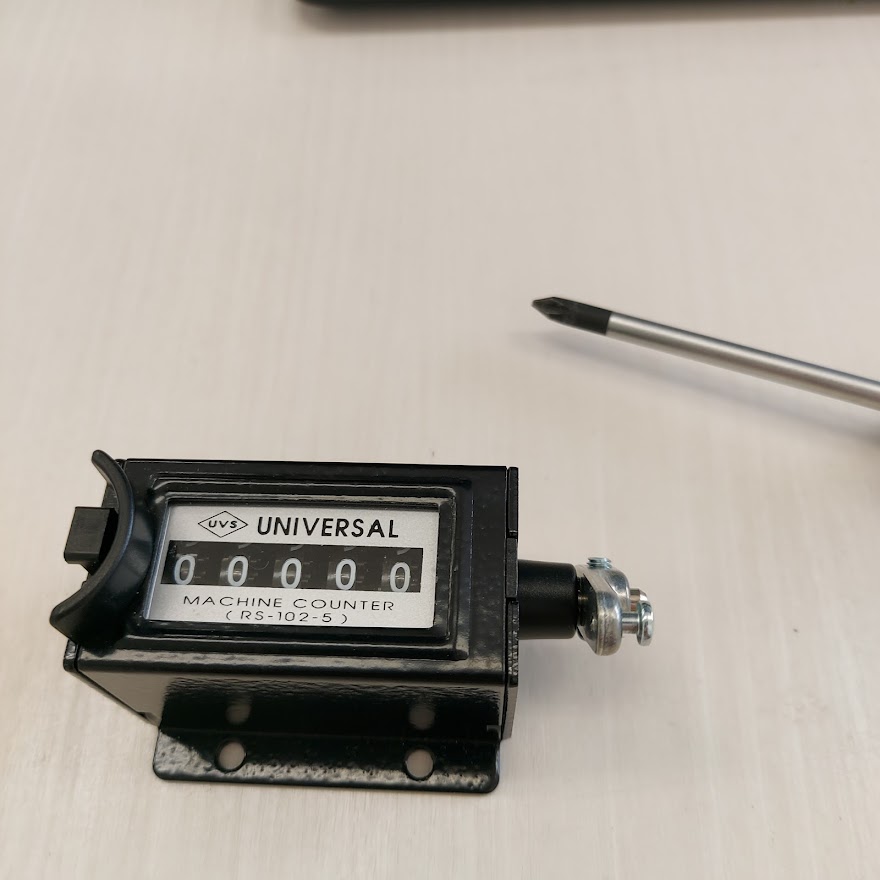

数値カウンターがあります。スライドさせるとカウンターが数を図ってくれるものです。

これに3Dプリンタでつくった専用のバー剤を取り付けます。

そこで、パネルソーの裏側にまわりこんで、ノコが降りる場所にこのカウンターを設置しました。

ネオジム磁石で取り付けができるようにしています。

ノコが降りるとカウンターが数字を拾ってくれます。

これで、切断回数をひろうことができます。

利点は、2つ

まず1点は刃物の持ちを数値化できることです。

さらに、理論上の摩耗回数を超えてカウンターが回っていた場合は、刃物を交換することができます。

刃持ちを改善することと、刃物の摩耗回数を正確に把握することができます。

・結露対策改善

機械によっては結露がおこり、それによってサビがでることで多額の修繕費用が発生することがありました。

【社長またこわれましたんで、修繕50万かかります。50万、2つでちょうど100万ですね

キリいいっすね、キリ。ワハハ。】

(そんなやつおるか❢❢)

ということで

【いや、壊れたら修繕て、、、その前に考えようよ❢❢】

との号令のもと

それに対する解答が

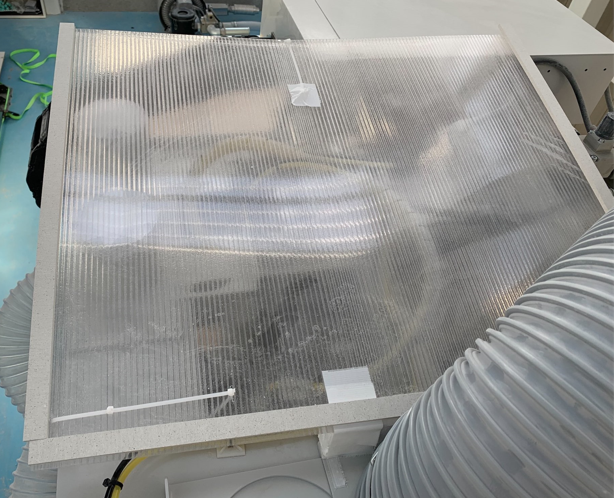

専用の屋根材の取り付けです。

現場からでてきました。とても素晴らしいです。

工場内で自作してつくっております。

ちなみにこのボードのすぐれたところは、水がたれた際に水を吸ってくれる素材モイスをとりつけてあるところです。

水を吸着してくれる結露対策ボードなのです。

・ブロワフィルタ改善

ブロワやシリンダー関係は壊れるとそれだけで何十万という修繕費用がかかってしまいます。

穴の空いたバケツみたいなもので、とにかく修繕費用がかかるかかる。

どっかの国の財政のように、穴があいてるんです。

それを防止するための仕組みをつくろうということになりました。

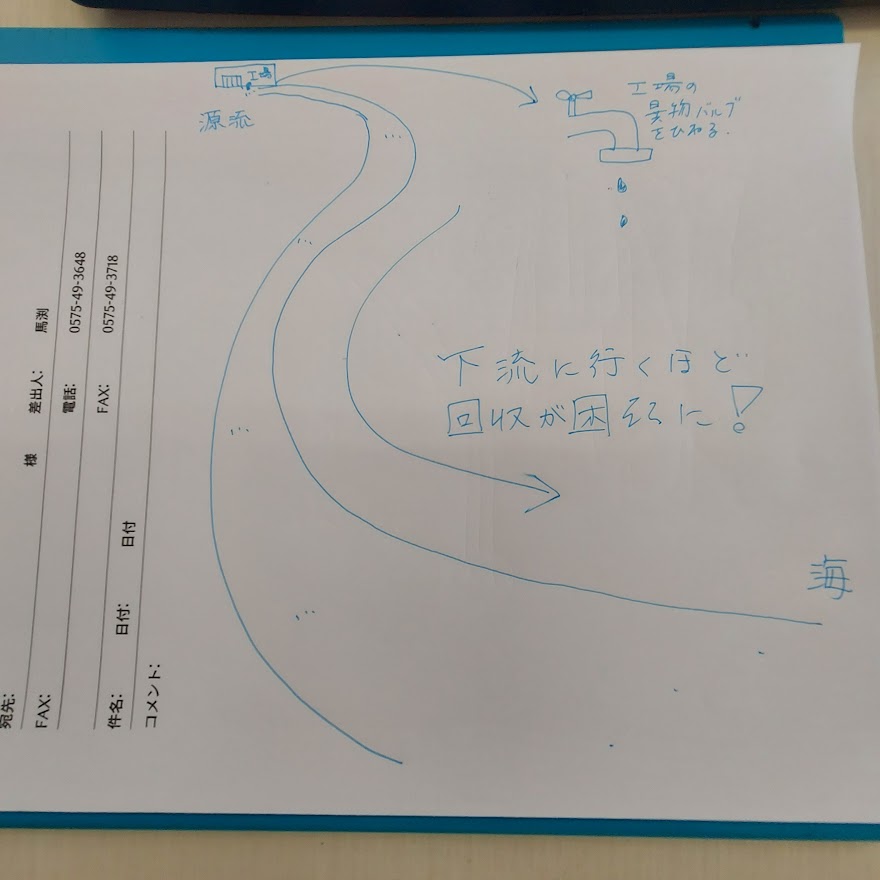

これはトマト工業独自の源流改善という考え方がベースになっています。

源流改善とは?

上流の工場で異物を流してしまったとします。

これが下流にどんどんとながれていき、回収が必要だとします。

これは下流にいけばいくほど、改修が困難になりコストが莫大になってきます。

木曽川の河口堰にいってしまえば、異物の回収は天文学的な数値になるでしょう。

であるなら、より上流側でその問題を解決しなければならない。ということになります。

もっといえば、工場の源流に遡って、流出源のバルブをひねることが最も重要なポイントになります。

これが源流改善です。

対義語が、下流のゴミひろい。です。

つまり、工場の機械が壊れて修繕をする。というのは、この大河でゴミ拾い(下流のゴミ拾い)をしているようなもの。

ということです。

本当の問題はもっと源流にあるはず。そのバルブが何かを見つけることが最も重要。

という考え方です。

みんながこの基礎理論にもとづき、源流とはなにか?を考えているのです。

しょっちゅう壊れていたブロワに対しては、粉塵の流入源を絶つフィルターを装備させています。

フィルタ一枚で数十万円が節約できることもあるのです。

源流改善というのはときに非常に大きな効果をもちます。

またそれは工場だけに限りません。

たとえばオフィスでも迷惑FAXをひとつづつ識別してほかっていましたが、

大本と思われるFAX送信会社に連絡し、特商法を明示したうえで、送らないでほしいとつたえたところ

ついに月間の迷惑FAXが0になりました。

紙、インク、そして命の時間をすべて節約することができます。

これも源流改善の理論がなければ思いつかなかったでしょう。

・システム改善

そしてトマト工業が今もっとも取り組んでいるのは、プログラミングを使った改善です。

Pythonという言語を学んでいますが、メールを自動で送るようなSCRIPTを組んでいます。

メールを送るまでを自動化しています。

また工場では納期の見える化や、自動計算シートなど自動化をすすめていっております。

マウスカーソルを座標値に変換させ、自動で制御しています。

その上で、パラメーターとして設定してある文言をコピペしながら入力、

最後にメール送信まで自動で行ってくれます。