いざっ!新型ラインのカイゼン活動について

アタマの処理速度はパソコンに似ているなぁ・・・と思うことが多々あります。

さしずめ自分の頭は、旧世代パソコンのようです。

アタマの回転が遅い・・・

基本的な性能を司るCPUは極端に遅く

記憶力なし・・・

基本的な記憶容量HDDが極端に少ない。

そういうことが言えると思います。

そのかわり、外部的な衝撃には強く、一日中動かし続けれるという良さがありそうです。

無事これ名馬なり。とポジティブにとらえています。

ちょうど20歳ころにパソコンが出だしましたが、当時のパソコンは、すぐにフリーズしていました。

いろいろな処理が複数になると処理速度が極端に低下し、アタマが止まってしまうことがあります。

ちょうどその状態になっていると思われます。

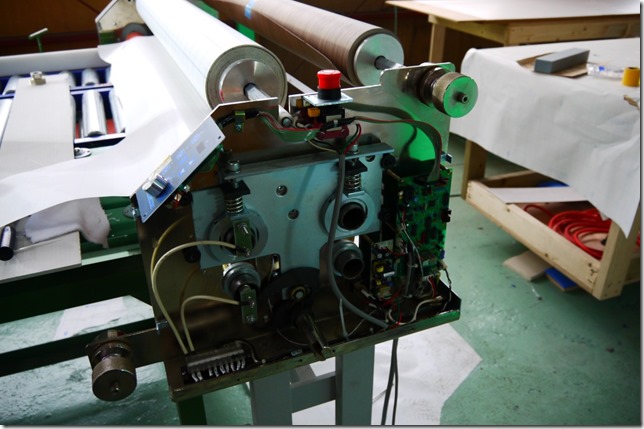

日曜は久々に休みが取れるかなと思いきや、ラミネーターの修理基板が届いたので交換作業に出向くことになりました。

ちょっとしたセンサーの不良でありました。

1月2月と過去最高の加工高を記録し、

反比例するように体重が激減していきました。

自転車・ロードバイクの影響もあり

もともと78kgあった体重が64.8kgと13.2kgの減量、

に成功し、

病気を疑われるレベル

の痩せようになっております。

さて、このたびお願いしていた会社さんが加工ができないということで

新型Dボードラインを弊社の別の場所に移設し、稼働させました。

その際に、いままで出なかった移設ラインへの意見を募ったところ、

みんなから出るわ出るわで

大小さまざまな意見がたくさん、それはたくさんでてラインが活気づきました。

なかには先月80時間も残業している者もいるにもかかわらず、

相変わらず旺盛な仕事欲です。

我々は行動主義であり、

社長自身一日中現場にいます。

先生がいう管理者とは

事務所でふんぞり返って楽をしているのではなく、

現場で一緒になって汗を流すことの重要性を説いています。

賞賛は現場に、責任は将に。

というわけです。

それぞれ改善案を出して

後はやっとけ!では絶対にダメです。

各人が思ったことをカタチにして持ち寄ってきました。

どうじゃー!みたいな感じで治具や、道具を活き活きとした目で持ってきます。

もちろん

声を掛けます。

おおーっいいね!

いいよ、いいね!

生産性があがるよ!

まぁ、中には

いいね。

いい、つけもの石に成るね!

などというものもありますが、

それはそれで貴重な意見です。

以前までは各工程がそれぞれの場所で製作スピード重視で不良品を製造してしまい、

それが後工程に仕掛品として滞留しました。

前工程の不良を後工程で補修ないしは、再制作という工程で対応していました。

となると工程順に仕上がって梱包しないといけないのが

そのまま梱包できず

バッファという別の場所に滞留してしまいます。

トヨタの先生は

検品工程をなくせ!

と教えてくれました。

理論上は、それぞれの工程で100%の物を出荷すれば

後工程ではそれを組み上げるだけでよいです。

これがいわゆる

”後工程はお客様”

というトヨタ式の考え方になろうかと思います。

今まではA10枚、B10枚、C30枚、D20枚

というように作った順に下から順に積み上げていきますが

D20枚

C30枚

B10枚

A10枚

パレット

・・・・・・・・・・

A10枚の内1枚不良があればそれが仕上がるまでB、C、Dは上に積み置きができません。

にも関わらず、上からはどんどん流れてきますので、

そのため

不具合があると

工場内に

A、B、C、D

それぞれ

の仕掛品パレットが山積し

それをあとから

最終出荷パレットに積み替える作業が発生します。

これを

”デバンニング”

とトマト工業では呼び大いに嫌っています。

もし上工程から

A10枚100%

B10枚100%

というように順に正規完了品が流れてくるのであれば最終出荷パレットのみで

製品が流れていくことになります。

工程内には仕掛り品が滞留しません。

あたかも水が最終出荷パレットに対して流れこむようなイメージです。

これを整流化と呼びます。

トマト工業では製作したものを出荷ダンボール、出荷パレットに直積みする方針です。

ポイント1:整流化

また

トマト工業では2人作業を嫌います。

なぜなら、2人で行うことは、かならず1人が手待ちとなるからです。

2人の作業ペースが完全に一致していれば良いのですが、

そんなことは理論上ありえないため、片方が手待ち状態が発生します。

それを解消するために、治具化、道具の利用でこのムダを省いているのです。

ポイント:1人作業化

しかし、ここにも問題点があります。

整流化して水のように流れようとしても

それぞれの工程にはスピード格差があります。

工程のボトルネックという問題です。

各工程は別々の仕事をしているためスピードにばらつきが生じます。

例えばコーラのビンをイメージすると、逆さにして出てくるのは、幅の一番細い場所の容量になります。

工程も同じで、工程の最大スピードは、ボトルの一番狭い所,一番遅い工程のスピードになります。

このボトルの一番狭いところというのは、工程の最大速度となり、ここがあまりに狭いと他の工程がどれだけ頑張っても

スピードがあがらないことになります。

どころか、工程内に仕掛品(しかかりひん・製作途中品のこと)がたまってしまいます。

これを改良するためには

各工程がそれぞれ同じスピードで製作をするためには、遅れがある工程に他工程から応援を向かわせる必要があります。

例えば工程1で遅れが見られれば、工程2,工程3から応援が行き、工程内に置いてスムーズに仕事を進めることが求められます。

そうすることにより、コーラのビンのような形状から、パイプのような形状になり、工程スピードがアップできます。

そのため多能工化が必要になります。

専門職ではなく他の工程も出来る人材が必要になってくるのです。

日本代表サッカーでもかならずこの多能工が必要になってきています。

前回ワールドカップでは

それほど各工程に突出した物がないように見える

今野選手であったり、

中村俊輔が落とされたワールドカップでの

服部選手であったり。

それぞれサイドバック、センターバック、ディフェンシブハーフなど各工程で活躍できるのです。

突出した才能よりもある意味上をいくくらい

実は非常に貴重な存在というわけです。

ポイント:多能工化

今回の工程は、多岐にわたる工程を一箇所でしかも短納期で繰り返さなければなりません。

それぞれのピースは世界で一つのオーダー品のためサイズ、品番など情報が取りきれない部分が多々あります。

情報量が多くなると、確認ミスというのが増えてきます。

通常であれば作業者に注意する。

などといった解決策で終了してしまうのですが、

トヨタの先生は

”作業者は悪くない。

管理者が悪い!”

ということを言われました。

今回、こういったミスに関しては、管理者レベルで対応を施すことにしました。

例えば指示書に

DWWCM

と

DWWDM

とあれば間違うのはある種必然と言えます。

これを

注意しろ!

と作業者に言うのは簡単ですが、

管理者の責任と捉えるならば、根本的な対策を打つべきだと思います。

そのため対策としては

DWWCM

DWWDM

とすれば良い。

ということになります。

これが、原因は元から絶て。

という理論になろうかと思います。

ポイント:真因は元から絶て

いずれにせよ、各工程がバラバラであったものを一箇所にまとめ

飛び散った液体を後から回収して出荷パレットに乗せるのではなく、

あたかも水を出荷パレットに注ぐがごとく、最終工程まで流すのが今回の製作のポイントと言えそうです。