“高速切削の世界へようこそ:ハイスピードマシニングHSMの基礎から応用まで”

さて、みなさまこんにちは。

まぶちでございますよ。

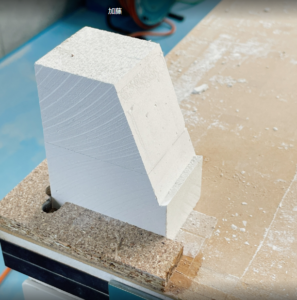

現在工場では、担当の坂井が同時5軸マシニングセンタの調整を頑張っております。

建材用のマシニングセンタでは日本で初めてのCADとの連携を行っており、

その分、運用が遅れているのですが、同時5軸の切削ができるようになりつつあり、

それを今回ご報告いたします。

新型のCADCAMで連携する理由

機械メーカーからは、さんざん

実績のあるCADになぜ連携しないのか?

ということを聞くのですが、もう政府が

増税、増税いうくらいの確率で聞くので、

ここで説明したいと思います。

全部説明するのに、小一時間かかるので、文章にて残しておきたいと想います。

ポイントは3つあります。

1.全機種連携

2.パラメーターのクラウド化

3.HSMハイスピードマシニング

という3つの観点です。

1.全機種連携

従来、建材の加工機というのはその機械機械に、単発で(コンピュータ設計)CADが搭載されていました。

つまりその機械でつくったCAD製図はその機械でしか使えない。(ほとんど使えないという意味で、厳密にいえば転用はできます。)

トマト工業では、そのCADを全機種に連携させる目的があります。

たとえば、NCルーターであれ、マシニングセンタであれ、そして事務所の3Dプリンタであれ

すべてが同一のCADで使うことができる。

環境設計を目指しています。

そうすると何がいいのか?

たとえば、事務所のパソコンがWindows、MAC、LINUXとあれば、各オペレータは

それぞれがそれぞれの操作方法を覚えなければならなくなります。

OSが散在することのデメリット

・教育コストが増加する。

さらに、覚える期間が必要になります。

・教育期間が長くなる。

そうすると即戦力化が難しくなります。

・即戦力化が難しくなる。

・既知の知識の転用ができない。

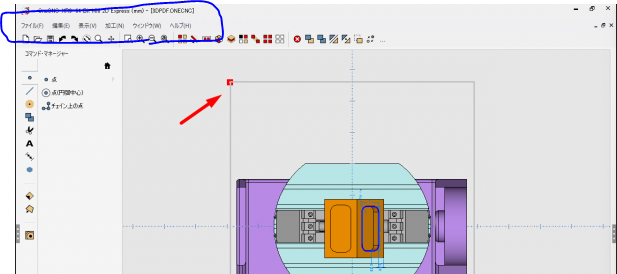

さらに、我々のCADは、Windowsに準拠しています。

準拠というのは、どういうことかと申しますと、

左上の、ファイル、編集、加工などのコマンドは、WindowsやOfficeなんかによく似ていますよね。

これは似せてきている。ということです。

ここが似ているということは、

Windowsを触っている人であれば習得がめちゃくちゃ速いということです。

で、どのくらい早いかというと、

1週間あれば戦力化できる。

というのが現行の仕組みです。

専用のマニュアル(我々自身が作成しています。)と専用のオペレーションが存在していることにあります。

2.パラメーターのクラウド化

該当のCADはすべてネットワークにて連携管理されています。

よくインフラ整備という言葉があります。新興国が電気を引いたり、ガスラインを通したりです。

ですが、いっぽうで、インターネット環境は目に見えないのでおろそかにされる傾向があります。

このインフラ整備をすすめていくのも、工場が生産性を上げていくのに必須だと考えています。

パラメーターに関しては、クラウドに保存されるので、たとえばAさん、Bさん、Cさんであっても

同じ加工速度、回転数、制御などで加工できます。

極論、入社してすぐに、最高のパフォーマンスを発揮出来る。

ということで、お客さんに同じ品質のものを提供できることになります。

パラメーターとは?

ここで、解説なのですが、機械にはパラメータとよばれる初期値設定があります。

たとえば、豆腐を切る、カニを切る。

同じ速度と力で切ったらエライことになりますよね。

豆腐を切る速度でカニを切ったら刃がかけてしまいます。

なので、

豆腐は力1,速度5

カニは力8,速度1

のように、パラメータを設定するわけです。

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

これ、カレー料理にたとえると、

シェフAのカレーはおいしいけど、

シェフBになると若干辛すぎかな

シェフCに至ってはビーフ・シチューかなにかかな。

ということを防ぐことができます。

すべての人材が同じレベルの加工ができる。

というメリットがあります。

また、よりよい加工パラメータがあれば、それをクラウドにアップして上書きしていくことで、

現行の会社のベターを全員が適用できる。

共有です。

というのが、このCADCAM連携の仕組みになります。

だから、あえて機械独自のCADCAMではなく、こちらのCADCAMに機械を合わせる必要があるのです。

3.HSM ハイスピードマシニングに関して

最後に、ハイスピードマシニングに関しても説明しておきます。

CADで書いた図面に対し、CAMによって、刃物の切削軌道を計算して作ります。

CADCAMによっては、この切削軌道を最適化できるものがあります。

とくにトマト工業のように、いろんな素材を扱う会社になると、それぞれのパラメーター設定が大変になります。

ときには蓄熱して刃物がすぐだめになったりする加工材もあるのです。

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

HSM(ハイスピードマシニング)が高速性と安全性を担保する主なメカニズムや特徴を説明します。

以下、かなり詳細に解説するので、ざくっと解説すると、

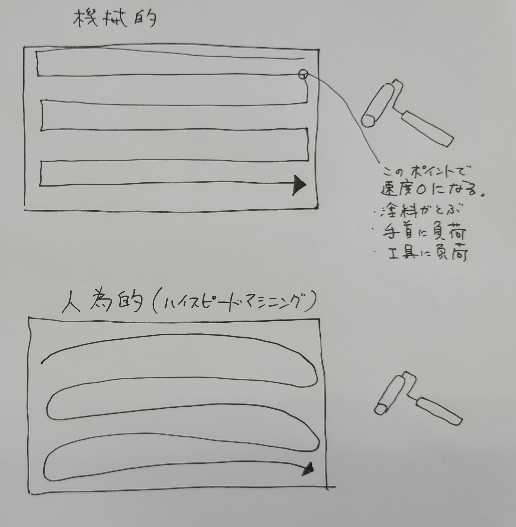

通常、パソコンで切削軌道を描くと、直線的な動きになります。

たとえば、ペンキローラーで色を塗ろうとするとき、

直線的な動きをしようとすると、手首に負担がかかりますよね。

ギュッギュッという動き。

本来は、人間のように、なめらかに動かす方が自然なわけです。多分扇状の動きに成ると思います。

ペンキも飛ばないですし。

下の方が、より自然で、速度がでることが理解できると思います。

CADの方で補正し、このようななめらかな軌道をつくるのが、HSM(ハイスピードマシニング)です。

このメリットとしては、

1.加工速度があがること。

2.急停止の減少で、機械への負荷が減少する。

3.工具負荷が減少し、工具寿命が増加する。→コストの低減

4.機械剛性によるビビリなどを抑制し、仕上げ肌が綺麗になる。

5.精度の向上(ビビリ防止のため)

たとえば、速度0地点でいえば、そこは速度が0なのに、刃物は回転し続けます。

これはいわば火起こし状態なわけで、刃物の寿命を著しく、ちじめてしまうことになります。

鉄だって、熱をいれるとぐにゃぐにゃになりますよね。

さて、以下は詳細解説です。

HSMは通常、以下の要素を組み合わせてこれらの利点があります。

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

- 切削パラメータの最適化: HSMでは、切削速度、切削深さ、および切削送り速度などの切削パラメータが最適化されます。これらのパラメータは、素材の種類や部品の形状に合わせて調整され、最大の効率性と安全性を実現します。通常、高速で切削することが、加工時間を短縮し、生産性を向上させる要因の一つです。

- 高性能切削工具: HSMでは、刃物の切削速度が高速になるのでそれに適した刃物が選択されることがあります。

- スムーズな切削軌道: HSMは通常、スムーズな切削軌道を持つ切削工具を使用します。これにより、工具が急激に変な方向に動かないようになり、振動や不安定な動きを最小限に抑えます。これは部品の仕上げ品質を向上させ、工具や機械の寿命を延ばすのに役立ちます。

- 高精度制御システム: HSMは、高精度の制御システムを使用して工具の動きを正確に制御します。これにより、部品が正確な寸法で作成され、切削過程が確実に監視され、問題が発生した場合には速やかに対処できます。

- 冷却と潤滑: 高速切削では熱が生成され、工具と材料が摩耗する可能性があります。そのため、HSMプロセスでは効果的な冷却と潤滑が非常に重要です。これにより、工具の寿命が延び、高速切削時の安全性が確保されます。

総合的に言って、HSMは切削工具、制御システム、冷却システム、および最適化された切削パラメータを組み合わせて、高速で効率的な切削を実現するための特別な方法です。これらの要素が連携して、高速性と安全性を担保します。切削軌道自体は、通常の切削方法とは異なる場合もありますが、それは切削速度と工具の動きに関連するものです。

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

以上がHSMの概要になります。

あえてデメリットをあげるとすれば、

切削軌道が複雑化することで、データ量が増加する。ただし、制御にもとから入っている円弧補間などのデータを転用することで

データ量を削減しつつ、高速軌道を構築することは可能です。

このように、

全機種を同じCADCAMで制御することができ、

ハイスピードマシニング技術を活用できます、

さらにパラメーターを全員が共有できる。

というメリットがあります。