新年あけましておめでとうございます。

新年あけましておめでとうございます。

トマト工業株式会社 馬渕でございます。

昨年はお客様や、お取引先様のおかげで無事1年をすごすことができました。

本当にありがとうございます。

今年もお客様のお役にたてるように全員でがんばっていきたいと思います。

よろしくお願い致します。

大掃除

さて、今年は、朝来て、工場がスッキリしていたので、とても爽やかで気持ちが良かったです。

どうやってここに至ったのか、前年の大掃除の様子をここで記していきたいと思います。

年末の29日最終日

最終出荷組と通常組に別れ、持ち場を清掃します。

清掃については、機械を1人1時間以内と決めて清掃します。

こうすることにより、どこから掃除したら効率的かを考えるようになります。

8時から11時まで

稼働しつづけているキカイや、普段清掃できない高所、細かい隅などを中心に清掃していきます。

みんなに貢献する気持ちで掃除していきます。

11時からは、取引先さんに頂いたお歳暮等をみんなで分けていただく、大抽選会

社長の締めの言葉、そして食事会で解散となります。

変化の一年

昨年は特に大きな改善の年でした。

大掃除をしながら、大きく変わったなぁ・・・と感じました。

特に、前半の定期5S(整理・整頓・清掃・清潔・習慣化)

と

後半の5S改善ラッシュです。

整理整頓が基本ですが、中でも整理が最も重要になります。

整理というのは抽象的な用語で使用されますが、

実は超具体的です。

いらないものを処分する。

ということです。

すでに毎日の掃除でいらないものを極限まで削減しているので、整頓がメインになります。

整頓は

要る分だけ要る場所に置く。

ということです。

ポイントは

いる分だけ。

というところで、

定量化ということで、持つことができる収納数がきまっております。

当然カッターナイフが持ち場に3本いらないように、いる分量がきめられております。

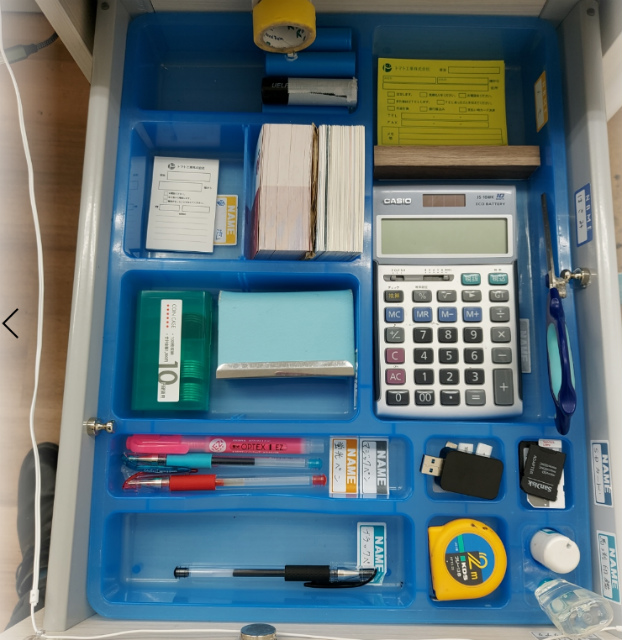

オフィスの3段机については、

上段・最も使用頻度が高い消耗品を中心に配置しています。

中断・使用頻度は高くないが1日一度程度使うものを配置しています。

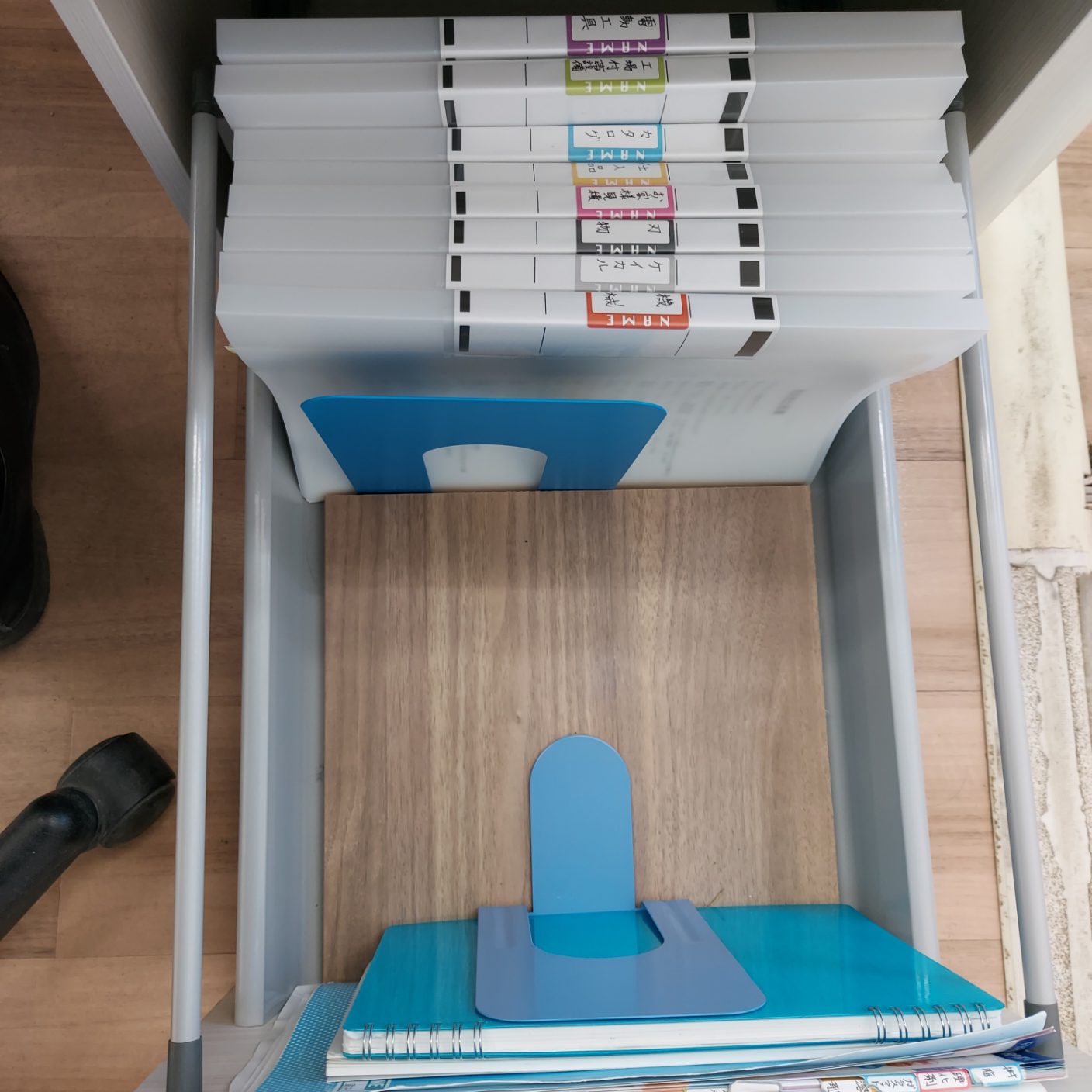

下段・書類関係はすべてココに配置されています。

わかりにくいのですが、奥の白いファイルはZレバーファイルになっており、

挟み込み式のファイルです。8種類に分類されております。

1.機械

2.ケイカル

3.刃物

4.仕入れ品

5.カタログ

6.工場付帯設備

7.電動工具

8.お客様見積もり

です。

定量が決まっていると、持ち出したものをそこに必ず戻すようになります。

社内で最も書類が多い私でもファイルが8種にまとめられており、これ以外はすべて消去するか、捨てられております。

情報も常に捨てられるようにしているのです。

今はみんなが身の回り机の整理整頓に取り組んでおります。

またおって写真をアップしていきたいと思います。

なぜ整理整頓をするのか?

整理整頓をするのは、良いものをすぐに創るためです。

えっオフィス関係ないじゃん?

言われそうですが、

しかし、現場に対し改善を求めるのであれば、まず我々がやらなければならない。

そう思うからです。

トヨタの改善でも、出張先の工場の改善はするが、オフィスになった途端、抵抗勢力にあい頓挫することがあります。

綺麗な料理は綺麗なキッチンでしかできないと思います。

マシニングセンタの世界では、母性原理という理論があります。

マシニングセンタをつくるのは、マシニングセンタになります。

その最初の母マシニングセンタの精度を超えるものは、制作できない。という原理です。

翻ってかんがえるに、綺麗な工場でしか綺麗な製品はできないということになります。

さて、工場でも、整理整頓をすすめていきます。

工場を綺麗にたもつのは、日々の改善のつみかさねになります。

細かい部類でいきますと、

オイルセンタ改善

オイルの種類って本当に分かりづらいし、種類が多いです。

また、カンカンの色もにたような色で間違えやすいです。

例えば高速タービンに、ギアオイルを入れれば主軸の焼付など大問題を起こしてしまいます。

これを改善しています。

棚についても、どのオイルが今在庫があるのか、ないのかが容易にわかるようになっております。

ビットについても同じで、加工のミスが起こってしまうとお客さんに迷惑をかけてしまいます。

しかし熟練工でないとできない!のではまた納期に問題がでてしまいますので、

直感的にわかるように工夫しています。

色の改善はほとんどタダみたいなものですが、極めて大きい効果を発揮します。

細かいビットは取り出しにくい問題がありますが、高さを変えるだけでこうして抜群に取りやすくなります。

マシニングセンタのビットもBT30ホルダをこのように管理しています。

昔はホルダを探し回っていました。

出荷倉庫の改善

出荷倉庫も改善を繰り返しております。

出荷倉庫も床を塗装して異物がわかりやすくしております。

頻出品については動線に近い位置にて配置しています。

このように整理整頓をすることで、作業者が迷わず、探さず、短い距離で動くことができます。

これがトヨタが整理整頓を第一にしている理由になります。

みんなが創意工夫し、現場を改善していってくれるのを本当に嬉しく思います。

改善を繰り返す。

我々中小企業には潤沢な資金や、豊富な余剰人材がいるわけではありません。

だからこそ、ひとりひとりが、現場の長となって、改善を積み上げていく必要があると思います。

工場も販売出荷場も、そしてオフィスも無駄な物を徹底的に排除して効率的なものづくりをすすめていく必要がありそうです。