【5分でわかる。】ランニングソーとは?ビームソーとは?の話

さてみなさま

こんにちはまぶちでございます。

今日はランニングソーの話をしたいと思います。

前回のNCルーターの話が極めて長文であり、

誰が得をするかまったくわからない内容であったのですが、

今回もまさかの同じ方向性で行きたいと思います。

なお大変長文になり、

個人的な主観が50%、他人から聞いた情報が10%、

カタログ等の情報が10%、あと妄想が70%の構成になっております。

(小学校から算数やりなおせ❢❢)

トマト工業ではランニングソーと呼ばずビームソーと読んでおります。

ランニングというのは、鋸が走るからだ。という見解があります。

これちょっと違和感があります。なぜなら現代では殆どの機械がそうだからです。

昔との対比で考えるとわかりやすいですね。

昔は板を鋸にあてがう卓上盤がスタンダードでありそちらとの違いを表しているのだと思います。

我々があえてビームソーというのは、

ガンダムのビームサーベルのような近代性があるからそう呼んでいるだけです。

(どんな理由だ❢)

キムジョンオン氏も

我が人民が尊敬する偉大な革命的功績を

残した100戦100勝偉人レベルの大元帥様

と呼ぶのか、

黒電話

と呼ぶのかで全くイメージが違うと思います。

個人的には黒電話と思う方ですが。

(どうでもいいわ❢❢)

さて、今回のランニングソーですが、

国内メーカーは、シンクス社、アミテック社、

それに海外ですとホルツヘル社、ホマッグ社などがあります。

それぞれに特徴があり、また機種によっても違うので、どこを選ぶのか。

が我々工場にとって大きな問題となってきます。

●国内

ここでは国内の代表格、シンクス社とアミテック社をあげたいとおもいます。

シンクス社

シンクス社は、汎用主義派、

アミテック社は剛性主義派です。

シンクス社は工場が買いやすい価格に設定し、必要以外の剛性をもたせず、コストを重視する。

対してアミテック社は

圧倒的な剛性でもって長持ちする機械づくりをする。

このような意図が見えてきます。

これは思想の違いであってどちら優れているかという問題ではありません。

好みの問題であったり、自社のポジション、立ち位置によって変わってくると思います。

カレーが好きなのか、オムライスが好きなのかの違いなのです。

どっちも美味しいんです。

(何の話だ❢)

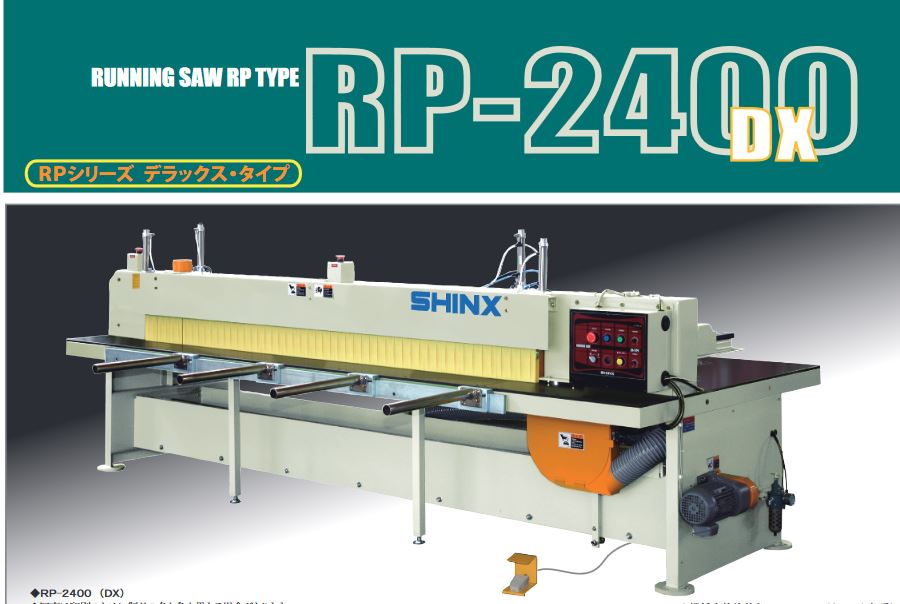

シンクス社は

RP(ランニングソーパネルの略)シリーズ

今は台数はあまり出てないと思いますが、単純加工、量産用の加工機です。

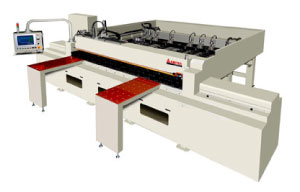

SRP(シンクスランニングソーパネルの略)シリーズ

ミドルグレードになる機械

汎用主義派ランニングソーの最終形態でしょうか。

NRPⅡ(ニューランニングソーパネルの略)シリーズ

剛性重視の新型ランニングソーでしょうか。

の3パターンの展開。

見た目がほぼ一緒なので、どう違うかというのは判別がわかりません。

※RPは摺動面がLMガイドではない仕様です。

これがシンクス社のシリーズ

対してアミテック社は

いっぱいあってようわからん

のですが、全体的に言えるのがとにかく剛性が高い。

ということです。

もうしわけありません。ちゃんと説明します。

グレード的には3層に分かれています。

ハイエンド、ミドルエンド、ローエンドです。

○RCN310

ハイエンド RCN310

最上位のランニングソーです。

●速度面

切断速度の戻りが170m/mimです。これどんな速度かいいますと、時速10kmになります。

時速10kmってわかりにくいんですが、歩くスピードが5km

キロ3分の箱根ランナーが時速20kmなのでそんな感じです。

(余計分かりづらいわ❢❢)

機械的にいうとめちゃめちゃ速いです。

というか我々の第5世代NCガントリーが25m/mimなので、約7倍の戻り速度となります。

戻りが速いと、切断後に定規移動をする最中に次のスタンバイが完了します。

連続生産時に待ち時間が消え高速連続生産が可能になるという特徴があります。

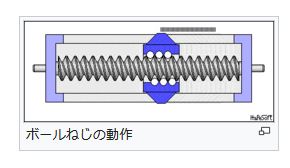

なお、高速を実現するのは、駆動方式による動きの違いか、ボールネジの太さによる動きの違いかおおよそ2種類の手法があります。

●加工面

加工面は、アミテック社はそもそも剛性が高いのですが、超重切断が可能です。

これを可能にしているのが、上の押さえ強化です。

上の押さえが弱いと、切断の板が開いてしまい、刃物の直進性が下がるのですが、押さえを強烈に強くしているので、

材料のブレ等が一切なくなります。

刃物の通りがまっすぐになり、切断面が綺麗になります。

ブレがなくなるメリットのもう一つが故障が減る。ということです。

例えば緩みかけのネジは振動で勝手に外れていきます。このように微振動は機械に悪影響を与えますが、これを極限まで減らしている。

ということになります。

結果として故障や、仕事の中断が減るというメリットがあります。

デメリットとして上定盤を強化しているため、90mmまでの切断厚となります。

○RCVH250、RCV250

ミドルグレード

ミドルグレードには2種類あります。RCVとRCVH

●速度面

RCV、RCVHシリーズ共に、ノコの戻りが120mm/mim一般的な使い方だとこちらで十分かと思います。

70m/mimを機械が超えると個人的には早すぎて怖いと感じます。

RCVHは切断送りがサーボモーター、RCVはインバータという駆動方式の違いがあります。

●加工面

刃口押さえを強化していないので、切断厚が厚くなります。

最大切断厚は100mmになります。

特に断熱材等のカットだとどうしても100mmが必要になりがちなので、こちらのほうが便利かもしれません。

○NRRA、RRA250

普及グレード

最後に普及グレードです。

●速度面

切断戻りが40mm/mimとひと世代前の戻り速度となります。それでも十分な速度領域です。

NRRAは板割ソフトがオプションでつけられるメリットがあります。

RRA250は剛性に特化し、機能を単純化したことで買いやすい価格帯にしあげてあります。

全機種共通なのが、フレームが極めて強固で重量があるということです。

と、このようにアミテック社は

剛性主義

実際故障がほとんどない。ということです。

手離れが良い。

という話をよく聞きます。

第二次大戦時も日本陸軍は

最新のⅢ式戦闘機、飛燕を開発したにも関わらず、

現場は旧型のⅠ式戦闘機、隼ばかりをつかっていた。

ということです。

現代でも最新のiPhoneに不具合があるように初期ロットは問題点がでてきます。

実績があるものはそれだけ整備性もあがってきて、使いやすくなるのです。

どうも経営層はカタログスペックだけを見てしまうケースがあるのですが、

事件は会議室で起きてるんじゃない!

現場でおきてるんだ!!

薬局は薬を買いに来るところなんかじゃない!

スカルプシャンプーを買いに行くところなんだ!!

(おまえだけだバカッ❢❢)

ということなんですね。

販売店さんがすすめてくるのはアミテック社の製品です。

それは故障が少ないからと言えると思います。

ここを更に深ぼって見ていきたいと思います。

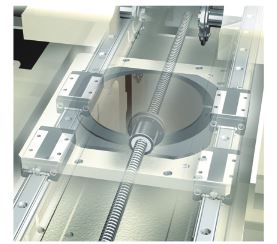

アミテック社の製品は中をもぐって見ていないのですが、送り速度等をみると、数値的に、

ボールネジを主体にしていそうな感じがします。

ランニングソーは長手方向が3000m等長いものが通常で、ボールネジよりはラック・アンド・ピニオンギアの方が採用としては多い傾向があります。

超精密な精度よりもスピードが重要視されるためでしょう。

しかしその中でもボールネジをあえて使うのに理由があるのではないかと思います。

おそらくですが、剛性の高い躯体で、ビビリ、振動を極限まで減らした上で、

ボールネジ、それも極太の・・・を大型のモーターでゴリゴリ駆動させる。

という思想だと思います。

ボールネジの精度はラック・アンド・ピニオンよりも理論上高いので、

結果として、躯体剛性と精度のトラブルが極端に出にくい機種である。

というような設計意図が見て取れます。

送り速度等はそれほど早く有りませんが、故障しないこと、安心して動いてくれることを追求した機械なのではないか。

と思います。

そしてそれは多くの販売店さんがもとめていることと合致します。

もし違ってたら訂正するか、

いやむしろJAROの方にクレームを入れていただきたいと思います。

●モーター

主軸モーターについては、カタログでは7.5kw等記載がありますが、これについてはオプションでどうとでもできる範囲です。

メーカーも国内の三菱や日立、東芝といったメーカーなので

それほど大きく変わらないのではないかと思います。

基本大は小を兼ねると思っているのですが、デメリットとしては

あまりバカでかいものをつけると、電気代の基本料があがるくらいでしょうか。

●制御

躯体剛性と、方式についてはアミテック、シンクス両社とも異なる部分があるのですが、

現時点で最も重要だと思われるのがインターフェースの部分になると思います。

インターフェースの部分は大きなポイントで、

耐用年数があること。

現場が使いやすいこと。

工数が少ないこと。

などがポイントでしょうか。

●耐用年数について

パソコンで制御しているようなものだと、すぐに壊れてしまいます。

特にHDDなどを搭載しているパソコンだと、物理的なシーク部品がアルカリ粉塵によって簡単に故障するケースがあります。

トマト工業でも粉塵問題があるので、HDDをなくしていこうとしています。

SSDですと、物理的な上書き限界があるのですが、加工機レベルですとそれほど上書き頻度はすくないので、信頼性としては圧倒的にこちらが上です。

●現場が使いやすいこと

インターフェースがわかりやすい。というのは大きなポイントです。

例えば全部英語表記であったりすると、英会話には良いかもしれませんが、いちばん大事な加工にワンテンポタイムロスがでてしまいます。

また解釈の間違いがでてしまうこともあります。

●工数がすくないこと

これはどちらかというと経営レベルの問題ですが、例えばOKを押してから確認とでるものがあったとします。

私はこれの意味が全くわかりません。

古い車のナビだと、確認につぐ確認で、ひどいものだと

確認の後にOKを求めるものまであります。

確認のミルフィーユかっ❢

確認確認、言うて何回確認させるんやー❢❢

というものがあります。

とんでもなく工数が多い設計になります。

安心という意味ではいいんでしょうが、毎回この手間を考えると意味がわかりません。

確認のしすぎで中国にシェアを奪われてしまいました。

例えば設計としては

親しみやすいWindowsに準拠した設計

左上に大本の情報を入れていく。

左下にスタートの基本を入れる。

などとすれば、現場サイドはあまり考えることなく作業ができます。

また確認事項を少なくする。

よく使うものは、ボタンを大きくする。

よく使うものは、動線を短くする。

などの設計が必要です。

操作まで生産性をもとめているか?ということを重視する必要がありますね。

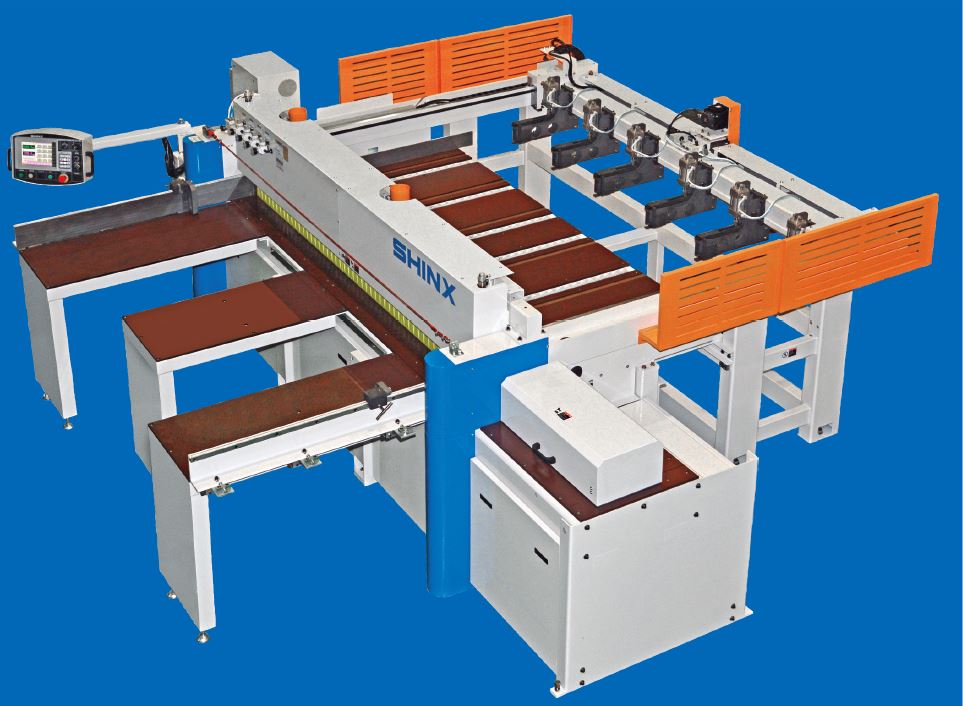

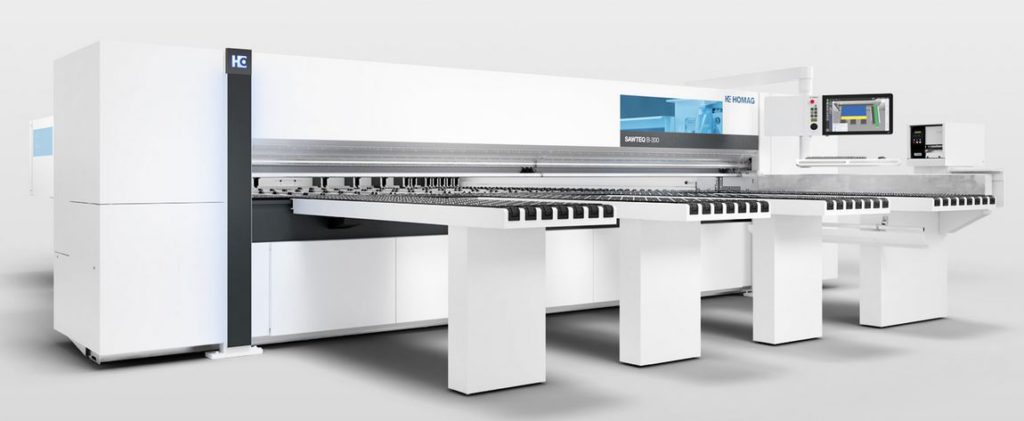

●海外製ランニングソー

海外ですとホマッグ、ホルツヘル社が一般的なんでしょうか。

情報が限定的なのですみません。

海外の機械も一台あるのですが、機械的な話をすると

従来定規送りのみ制御していたのが

定規はラック・アンド・ピニオンギアでの駆動となり

さらに磁気エンコーダーにより、鋸の位置も指定できるようになったのが大きい違いです。

鋸位置の指定メリットはたくさんあります。

例えば間口3000mに対して、切断物が100mmしか加工しない場合、毎回毎回スタート地点にもどっていると時間がかかります。

しかし100mmからちょっと離れた場所まで止まってくれれば往復のスピードが早くなります。

センサーで切断物を感知し、最小限の距離まで戻ることで高速加工を可能としています。

また窓枠加工などが可能になります。

鋸が途中で上がって、途中で下がれば、窓のような加工もできます。

さらに、Z方向、高さも制御できるため、溝つき加工も可能となります。

このようにスピード、制御の面で大きなメリットがあるのが海外の機械になります。

剛性の考え方が、日本では、とにかく詰め込み、重量を上げる手法、

海外では、フレームの組み方などで剛性を高くする場所を限定的にしている。

ということです。

少し難しいのですが、おそらく海外ではCADCAMソフトを使って製図し、それをCAE(コンピューターエイデドエンジニアリング)で構造解析します。

剛性などの数値をパソコン上で解析できるのでそうした手法でPC上でシミュレーションをしてしまうのだと思われます。

日本は鋳物のように躯体をガッチリとつくるので重量が重くなり、価格も高くなります。

ただ、良い面があり圧倒的な剛性により長持ちするという特徴があります。