「ロストワックス・タイヤ金型・石膏の使い方について解説したよ。」

今回は、石膏のさらにマニアックな製法について解説します。

今回は鋳造編

| 種別 | 品名 | 混水量 (%) |

攪拌時間 (分) |

終結時間 (分) |

最終膨張 (%) |

強さ(MPa) | 用途 | 特長 | |

|---|---|---|---|---|---|---|---|---|---|

| ぬれ引張 | ぬれ圧縮 | ||||||||

| 発泡性 | G-1M | 80 | 特殊 攪拌 |

30~40 | <0.13 | – | – | タイヤ金型製作など | 通気性大 崩壊性大 保温性大 |

| 非発泡 | G-2 | 47~49 | 6 | 40~55 | <0.12 | >0.7 | >3.6 | 汎用試作品製作パート・ド・ヴェールなど | 寸法精度良好 鋳肌平滑性良好 |

| G-6 | 47~49 | 4 | 35~45 | <0.12 | >0.8 | >3.9 | タイヤ金型製作など | 寸法精度良好 鋳肌平滑性良好 |

|

| ロスト ワックス用 |

T-6X | 36~38 | 4 | – | <0.7 | >0.3 | >1.3 | 汎用試作品製作など | 寸法精度良好 鋳肌平滑性良好 型ばらし容易 |

| Gift (ギフト) |

40 | 3 | – | 0.5~0.9 | >0.3 | >2 | 指輪などの装飾品 眼鏡部品など |

急速加熱対応 寸法精度良好 鋳肌平滑性特に良好 |

|

ノリタケカンパニーリミテドの石膏で、解説いたします。

まず鋳造用石膏にはこのように分類されています。

発泡、非発泡の石膏については鋳物用の石膏として製造されています。

では鋳物とはどの用に使うのでしょうか?

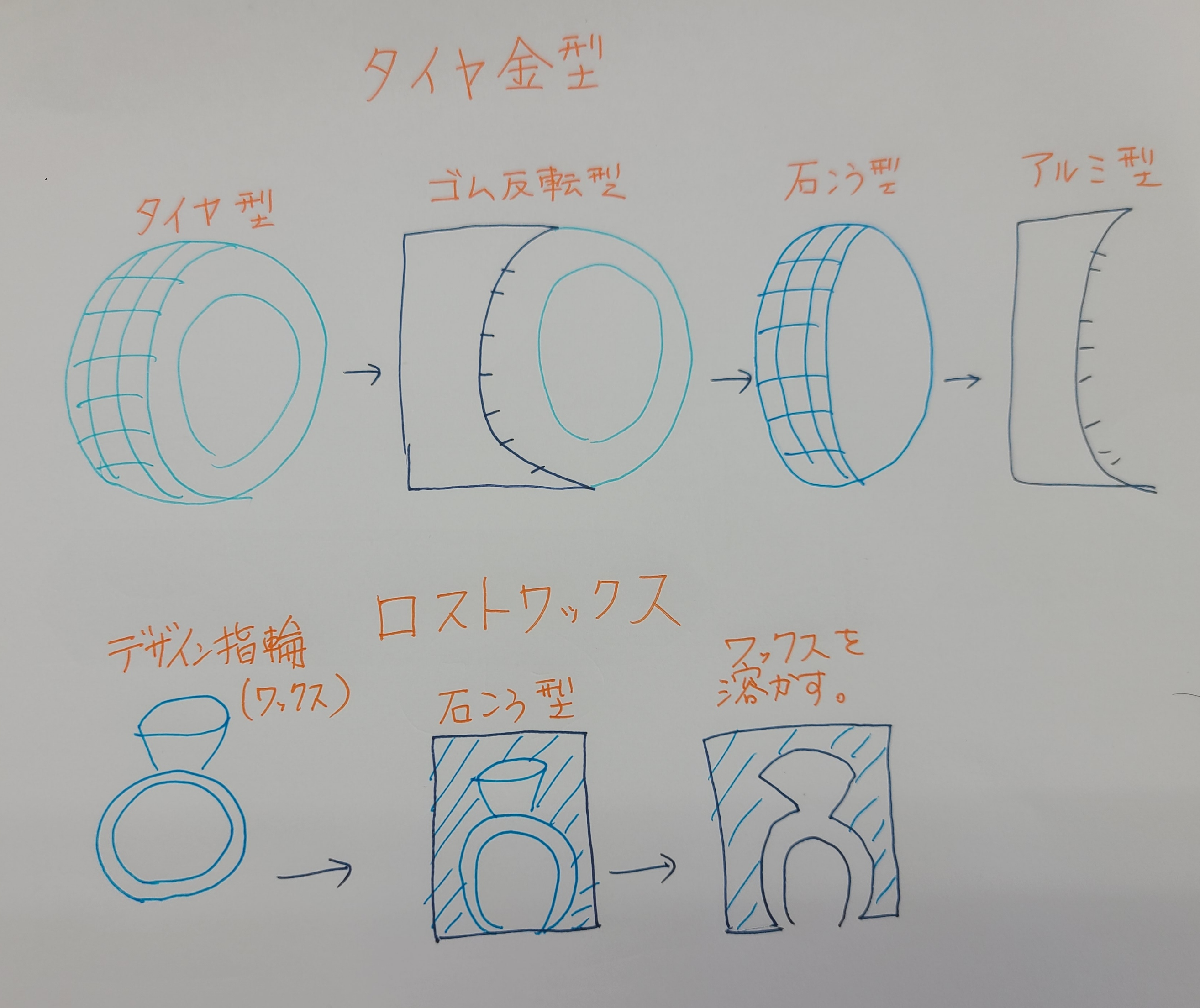

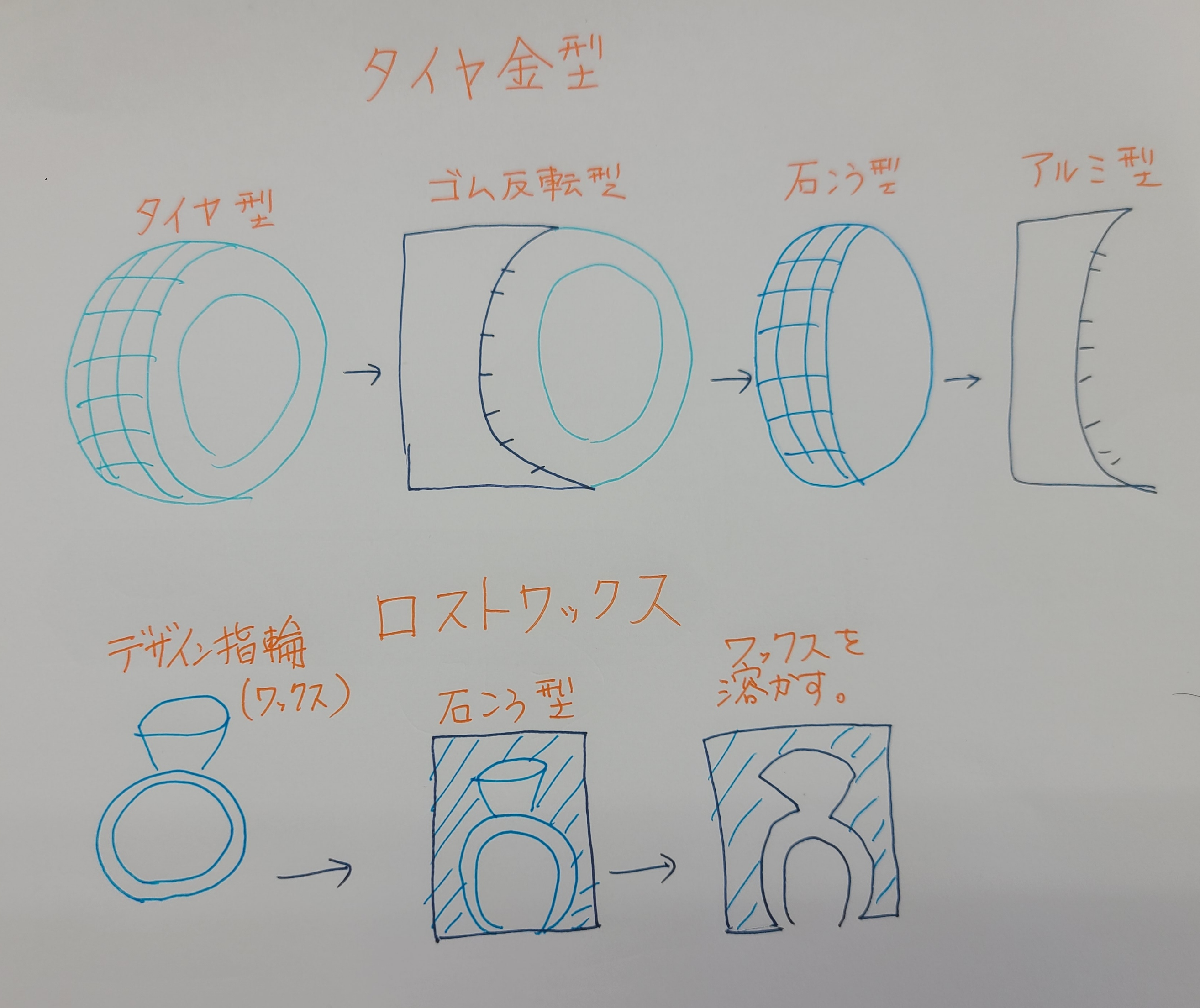

タイヤ金型の作り方

タイヤ金型は、まず原型をつくります。

①原型・マスターモデルの製作

樹脂モデルを成形します。削り込んでタイヤのトレッドなどを再現していきます。

②ゴム型の製作

1をベースに、ゴムで型取りを行います。

③石膏型の製作

ゴム型をベースに石膏で型取りをします。

最終的にアルミなどを流し込むため、熱に弱いゴムではなく石膏を利用します。

④アルミ型の製作

アルミを流し込んで型取りをします。

これがタイヤ型の製作方法になります。

ノリタケカンパニーでは、G-1Mという製品が該当製品になります。

高温耐熱では、G-2石膏などがよく出ています。

石膏を使ったロストワックス製法について

次に、石膏を使ったロストワックス製法について解説していきます。

ロストワックスによってできあがるものは、たとえば指輪や、メガネのフレームなどがこれにあたります。

①原型の製作

まず、成形しやすいワックスで原型を作ります。

②石膏型取り

そこから石膏で型取りをします。

③ワックスを溶解

ワックスを高熱などで溶かして排出させます。

④型完成

ロストワックス用石膏では、GIFTなどの品番がよく出ています。