最新のボード加工設備とは?静岡丸仲商事さんへ行ってきた件①

さてみなさまこんにちは。

●静岡出張・丸仲商事さんへ

丸仲商事さんへ

今日は最新の加工機械納入にあたって静岡の丸仲商事さんへ行ってきました。

商事とは名前がつきますが、静岡の葵区にある機械メーカーになります。

岐阜の片田舎からでますので、朝の6時に出発!!

朝早いのは、チャリでなれてますんでね。

思ったより早く到着しましたので、洗車をしながら時間をまちます。

泥田からぬけてきたような車がピッカピカに。

朝早くからガソリンスタンドのお兄さん、ありがとうございました。

(なんの話だ❢❢)

さて、ピカピカのオフィスの中に入って商談をいたしました。

テーブルの端面は縁貼り機によって仕上げられております。

またそれを塗装で仕上げるというとても高級なテーブルになります。

その後工場を見学することに。

曲面貼りロボット

最初は、曲面貼りロボットです。

湿気硬化型のホットメルトをロボットで押し付けながら縁貼りをしていく機械です。

通常は作業者が機械に押し付けていくのですが、それをロボットによってやるというものです。

曲面貼りって結構難しいんですが、それでも器用にこなしていく機械です。

最新鋭のホットメルト機は、通常のEVAホットメルトとことなり、湿気硬化型ホットメルトということです。

MAX温度がなんと120度!!

我々のホットメルト機は、約200度です。

この温度に達するまでに時間がかかるのと、温度低下による接着性能低下が出やすいというデメリットがあります。

しかしこの200度という高温で貼るので接着性能が安定するというメリットがあります。

懸念点として、質問しました。

【120度はわかるのですが、逆にいうと耐熱性に劣るのではないですか?】

と。

しかしこの耐熱性については、

【温度だけでなく、湿気でも反応硬化させるためクリアしていますよ。】

ということでした。

熱硬化と湿気硬化型ウレタンの複合品なんですね。

また

【ロボットアームで果たして加工精度はでるのでしょうか?】

という質問ですが、これはロボットの特性からくる質問です。

ロボットというのは、みんなが考えているような精度はでません。

なぜならロボットというのは、末端に行くまでに精度がブレてきくるからです。

ロボットはなぜ精密加工に適さないか。

空中に保持する形で移動するのがロボットなのですが、各関節間でそれぞれ遊びがどうしても出てしまいます。

もし理論上ピッタリであればそこにはグリスが入り込む隙間もなく、動かすことができなくなります。

動かなくなったビンのフタのようにです。

しかし遊びがあったり、たわみがあるペットボトルのフタは簡単に開けしめができます。

これは工作機械との違いでもふれたのですが、基本的な動作原理としては工作機と同じなのですが、

ロボットはより高速に動作できるようになっています。

そこには遊びであったり微小な誤差を許容しているから高速に動ける。

という理解です。

人間でも末端に行けば行くほどブレてきます。

これがロボットはあくまで【補助】であり、【切削、研削、研磨】など精度をともなう加工は工作機械が行う。

という棲み分けになっています。

縁貼りの曲面を貼るのは、ロボットがティーチングという座標位置を教えてあげることで、何回でも再現して加工します。

このティーチングの精度と、面貼り側の精度によって加工を実現しているということになります。

投入の微細なブレを機械側で調整するというイメージでしょうか。

確かにロボット自体は精度はありますが、同じ動作を繰り返されるので、ロボットティーチングを最初にバチッと決めてしまえば、

そこからは同じ動作を繰り返すので、人間のように精度誤差による不具合は起きにくいのかもしれません。

また丸仲商事さんは、機械メーカーでは珍しいロボットティーチングの部隊を社内に有しているという最大の強みがあるようです。

さて、すでに頭のメモリの87%を消費したところで次のスペースに。

(メモリがすくないわ❢❢)

事務所には複数のお客さんで制作された製品がならんでおり、お客さんの商品を使ったショールームになっております。

丸仲商事さんの三本柱

丸仲商事さんは、国内の住設メーカーとくに大手企業の採用率が極めて高い企業というイメージがあります。

一品一様で制作し、ボーリングマシン、縁貼り、ラミネーターの3本柱の営業展開です。

それぞれ

ボーリング2

縁貼り2

ラッピング・ラミネーター1

という構成比率のようです。

ラッピング・ラミネーター

さて、次はラッピングマシンにいきます。

これが旧型のラッピング、ラミネーター機です。

我々のもつ平張りラミネータとことなり、窓枠であったり、ドア枠などのような細い枠にシートを張る者をラッピング、またはラミネーターと言います。

その機械です。

中央にあるのが、メープル柄のシートをアルミ枠に貼り付けたモール材になります。

シートを貼るのは、一度ではできません。

シートを芯になじませながら貼っていきますが、それをたくさんのアームで再現しているのです。

こちらは旧型、枠材の形状にあわせて一本一本手作業でロールをあわせていく必要がありました。

アームが多い分段替えが非常に大変でした。

しかし新型機では、この工程を削減しております。

これがRAWシリーズ

【ロボットアームラッピングシステム】

という機械です。

こちらは型の形状をあらかじめ記憶させ、段替え、セット替えがわずか5分で完了するという機械です。

これにより、ベテラン作業員が2時間かかっていた段替えを5分に高速化できます。

5分て❢❢すごくないですか❢

もしインフルエンザでこの作業員がいなくなってしまった場合、製品が出荷できなくなりますが、こうしたリスクへの対応が可能となります。

大手住設メーカーとタイアップして機械をすり合わせ式で性能アップさせていく、日本の機械メーカーの最大の特徴を表していると思います。

勘違いしそうなのですが、海外の機械は量産機械で、台数を多くつくることで一台あたりのコストを下げています。

一方で日本の機械は単品機械で、ベース機をベースに、現場に合わせてカスタマイズできることにメリットがあります。

国産機の象徴のような素晴らしい機械です。

ここが多分一番国内と海外との違いではないかと思います。

多分国内のメーカーからすると海外の量産というのはとても魅力的に見えるのかもしれません。

いや、そうでしょう。

しかし本当の強みは【現場すり合わせ】によってカスタマイズしていくことであり、

安易な量産に走れば、逆に強みが消えてしまうことにもなりかねません。

メーカーの中には代表交代等によってこのブレがでて、迷走していると思われるメーカーもないとはいえません。

どこというのは伏せておきますが。

ヒットを打つのが得意なバッターに対して、もっと力んでホームランを打てと指導するようなものです。

従来なぜ、ここまで支持されてきているのか。という先人たちが築いた資産をもっと見返す必要があるのではないか。

私はそう思うこともあります。

ダイレクトポストフォーム

さて、この次に

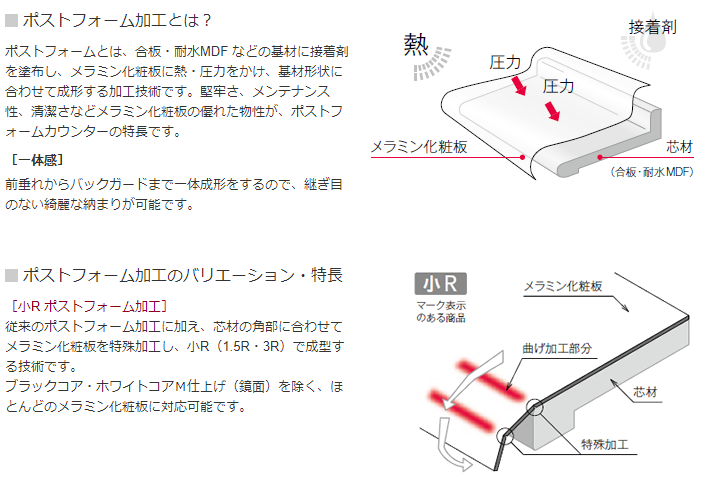

ダイレクトポストフォームの仕様です。

ポストフォームは、カウンターの材料であり、半円状のエッジをもったカウンターになります。

代表的な商品としてはアイカ工業のポストフォームカウンターが有名です。

出来上がる製品はこんな感じです。

パーキングエリアのトイレなどはアイカ工業のショールームか❢❢

というほどのポストフォーム、メラミン加工の集合体ですね。

通常ラッピングは、モルダーで削り出した枠材をラッピングマシンでシートをはっていきます。

しかしダイレクトラッピングでは、化粧板を貼り合わせたボードを

ダイレクトポストフォームマシンで削り出しながら張り合わせていきます。

なにが違うのか、通常のラッピングマシンでは、モルダーで切り出した枠材にシートを貼り付けていきます。

一方でダイレクトポストフォームでは、化粧板の貼った芯材を用意しておけばそのまま加工ができるような形になります。

我々加工側としては超小ロット対応が可能となる。ということです。

断面図です。

芯材をかなり削り込んであるのがわかりますね。

外から見ても全くわかりませんが、これだけ精密な加工をおこなっているということです。

ダボ打機

こちらはダボ打機です。

オマールという、フランス料理みたいな名前のイタリアの加工機メーカーの製品を

電装品を日本向けに全部変えたのがこの機械です。

自動で穴をあけ、そこに樹脂を注入し、ダボを自動で打ち込むような形の機械になります。

内部には、斜め方向から樹脂をうつユニット、その下にダボを発射するユニットがあります。

また別の軸にドリルで穴をあけるユニットもあり、それが高速で動いて自動で加工していく。

そんな機械になります。

ボールネジが下の方にあり、それが駆動しながら加工していきます。

多分研削ボールネジだと思うのですが、なぜここにこの高精度なボールネジをもってきているのかはわかりませんでした。

構造はシンプルであり、メンテナンス性は非常に良さそうです。

なぜ電装品を日本仕様にしているのか?

なぜ電装品を日本仕様に変えているのか?

ということをお聞きしました。

丸仲さんの特徴は大手住設メーカーのお客さんが非常に多いです。

大手メーカーはジャストインタイム生産をしており、設備がとまったりすると全部の工程が止まってしまうことが想像されます。

その際、電装品をいちいち海外から取り寄せるのは非常に時間がかかってしまい難しい部分が多いです。

イタリアメーカーの例

日本メーカー【ちょっと、あの電装品壊れたんやけど、壊れるの早ない?】

イタリア人【いや、早くないっしょ。早いのはフェラーリだけ、なんつってワハハ】

日本メーカー【ふざけてる場合じゃないっしょ❢お客さんカンカンになって明石のゆでダコみたいになってるから❢❢】

イタリア人【もっとおおらかにいきましょうよ。ゆでダコなんてミネストローネに入れたらウマイッショ。ワハハ】

日本メーカー【だからふざけてる場合じゃないっつってんの❢この部品いつ入るの?】

イタリア人【いつって、あんたらいっつも早くとか、ねばるねぇ・・・やっぱり納豆民族は違うね。私ラなんて、第二次世界大戦でもあっさりしてたでしょ。

真っ先に白旗あげたもんね。白旗なんてあげたもんガチっしょ。あんたら粘りすぎ。ワハハ】

日本メーカー【いや、私納豆食べないから。それより部品はいつ入るの。】

イタリア人【あっゴメンねぇ・・・これからトラットリアでピッチェリアたべないといけないから。ピッチェリア。じゃーねー。ガチャ❢❢】

ということになりかねませんのでね。

(なるか❢❢)

電装品を日本製にすれば、対応が早くなります。

また意思疎通なども早くなったりします。

電装品の箱にはでかいトランスが入っており、400Vの電圧を日本の200Vに変換する機構が内蔵されておりました。

カタログスペックに見えない部分として故障対応があります。

日本の製造業というのは、本当に対応が早く今日朝たのんだものが夕方つく。

【えっ!?AMAZONプライム?うちなんて20年まえからこのスタイルなんですけど!!】

そんな対応をしている会社が結構あるのです。

こうした細かい動きや現場にあわせた対応が血液のように循環し、

日本のものづくりの強さの根幹となっていたりします。

商社、問屋、メーカーそれぞれが強みを生かして我々ものづくりの製造現場を

全力でサポートしてくれるからこそ、

我々がお客さんに安くて良いものがすぐに手に入るような仕組みができているんんですね。

日本のものづくりの強みをみたような気がします。

すごい企業です。丸仲商事さん

さて、ながくなるので次回は後編に。

大変ありがたいブログを書いて頂きまして誠にありがとうございます。

これからは、反省も込めしっかりフォローさせて頂きます。

他の記事も大変参考になります。

K国&C国笑えます。D●C社長に紹介したいくらいです。

日本の物作りにもっと若者が集まり世界に対応して貰いたいと望む中小企業のじーさんより。