改善活動事例その7

工場の改善事例集第7弾です。

ブログではそれぞれ会社の技術的な面以外の部分でお見せできる一部の改善案を出しています。

動作経済

①動作をまとめておこなう。

②動作距離を短くする。

③重力を意識する。

④動作を道具をつかう。

⑤動作を両手で行う。

が基本ベースですがコレを意識しています。

工場でいつも使う溶剤関連はこちらに色分けしておいてあります。

前は工場内にバラバラに置いてあったため在庫管理が適切でなく、減った分を補充していたため複数に発注したり、保存状態が悪かったりしましたが、この辺りが改善できそうです。

コレは間接的にですが、

動作経済でいうところの

法則

②動作距離を短くする。

というところにあたります。

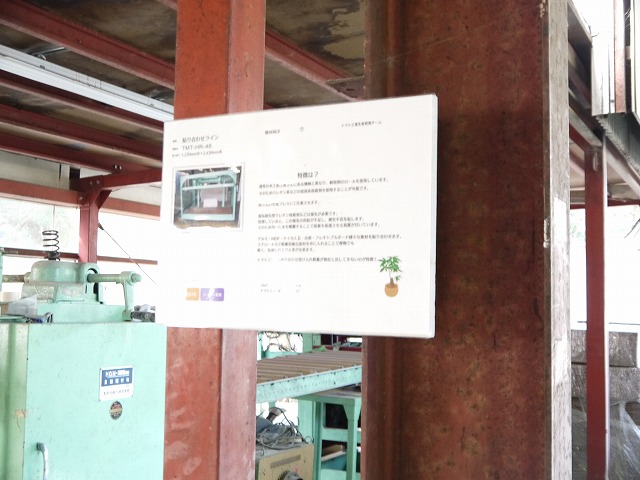

工場の機械の説明です。

お客様にわかりやすく説明出来るようにビジュアル化してあります。

工場内にある機械でイメージしてもらえればお客様の仕事と直結する可能性が高くなります。

工場の場所と番地を示す工場地図です。

工場ないの場所がビジュアル化されていれば場所を調べる、探すというムダを削減出来ます。

コレは間接的にですが、

動作経済でいうところの

法則

②動作距離を短くする。

というところにあたります。

ラミネーターの改善です。

ラミネーターを付け替えるときに、機械の側に当ててしまうケースがあり、化粧紙がムダになることが多々ありました。

その点をクッション材でカバーしてあります。

法則

④道具を使う

ですね!

NCルーターのビットチェック標識です。

NCルーターのヘッドは防塵カバーで隠れています。

NCルーターのビットは軸に固定ピンで固定して刃物交換をします。

しますが、このピンを抜かなければならないのが抜かずに起動させると回転軸のエラーが出ます。

その回転軸エラーをなくすのがこのガイドです。

バルブ開閉用のカラー開け閉めラベルを転用しています。