改善活動事例その1

トマト工業の改善活動はごくごく基本的な物です。

動作経済、パレート2-8の原則に基づいて

それぞれの業務範囲でスピードアップのための工夫をするものです。

動作経済

①動作をまとめておこなう。

②動作距離を短くする。

③重力を意識する。

④動作を道具をつかう。

⑤動作を両手で行う。

が基本ベースですがコレを意識しています。

例を少しづつ挙げていきたいと思います

◎オイル交換時の色別対応

各オイル給油口にあるシールと対応しているので、間違えて添加することがありません。

また半透明の容器を使用しているので、残量がすぐに分かります。

まずは基本的な例です。

機械のオイルというのは

タービン油

マシン油

潤滑油

など様々な種類があります。

そのため注油作業時に対応するオイルを探し回っていました。

現在は上記写真のように

1.マシン油=ブルー

2.タービン油=イエロー

というように色別で対応させてあります。

対応する給油口にも色シールが貼付けてあります。

これは探し回るムダの削減だけでなく、間違えてしまうというリスクを避ける効果もあります。

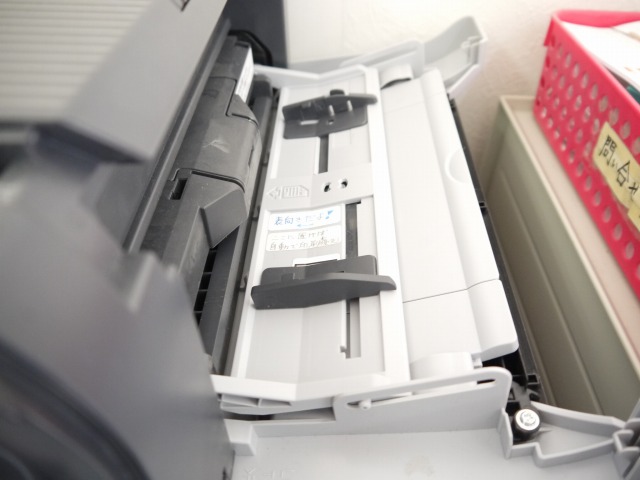

◎手差し印刷時のガイド

これも基本的な改善です。

良く送り状等を印刷するときに手差し印刷の場合、裏表や、方向を間違えるケースが多かったです。

分かりにくいですが、手差しの場所に方向や裏表がしるされてあります。

それをこのガイドシールによって送り間違いのムダを削減しています。

これは工場内に散らばっていた工具その他備品を1箇所にまとめるためのガイドケースです。

色別になっているのでカテゴリでわけててあります。

◎Z式レバーハンドルの改善

従来は2穴差しファイルを使用していました。

穴刺しファイルの場合、A4の用紙をそろえて穴を空けるなどする工程が必要でした。

全てこれをZ式レバーハンドルに変更することでこれらの工程が必要無くなりました。

従来

用紙をそろえて穴パンチで穴を空ける。

ファイル差しのガイドを取り外す。

用紙を入れる。

ファイル差しのガイドをセットする。

↓

Zレバーを空ける。

用紙を入れる。

Zレバーをセットする。

4工程が3工程になりました。

。