改善活動、たまにはいいこともあるよね♡

暑くなっていまいりましたね。

自転車に乗ってると、この暑い中よくいくねぇ・・・と感心されることがあります。

”ちょっと涼んでくるわ”

いって自転車でお出かけするようになったら相当ヤバイ領域ですよね。

みなさまこんにちはまぶちでございますよ。

○報告というもの

さて、だいたい社員から報告というと

”ろくなもんじゃねー”

長渕剛も歌ってたわけですが、

昨日はホントに珍しくよい報告がありました。

工場で現在40件ほどのカイゼン案がでているということです。

今回の改善案はみんなから集めるもので、

カンボジアの実習生の子たちの意見も拾い上げてまとめた報告書が上がってきました。

最近風由来か、ひどい頭痛がしてましたが、気分的に本当に晴れやかになりましたね。

○原理原則

ほぼ全ての工場では、改善活動が行われていると思います。

※公式非公式含めて

そんななかでどうやって改善案をだしたらよいかわからない。

という意見を聞きます。

ええ、はい、確かによくわかります。

例えば広い海の中に放り出されて、

”じゃあ君はヨーロッパな。”

言われてもどう進んでいいかわからないと思います。

しかし手元に地図とコンパスがあれば、少なくとも進むべき方向性は見えてくると思います。

この地図とコンパスが原理原則、法則というものです。

しかし原理原則を覚えれば、改善がすぐにできるか。というとちょっと違います。

そこから改善を出すための芽をきちんと拾い出す事が必要。

○改善の芽とは?

改善の出し方ですが、一番かんたんなことは、

トラブルがでたとき、迷いがでたときです。

トラブルがでたときは必ずそのトラブルの原因があります。

【わかりました❢❢❢すぐに改善ですね❢❢❢】

といきなりステーキくらいの頻度で

突然言い出す輩に対しては、

唐辛子クリームを止まらない口いっぱいに詰め込み、鼻から唐辛子トコロテンが出てくるまで張り手をしないといけないことをここに報告させていただきます。

大事なのは原因です。

その原因、たどっていって大本の真因を突き止めることが大事です。

原因をたどった先に、真因があります。

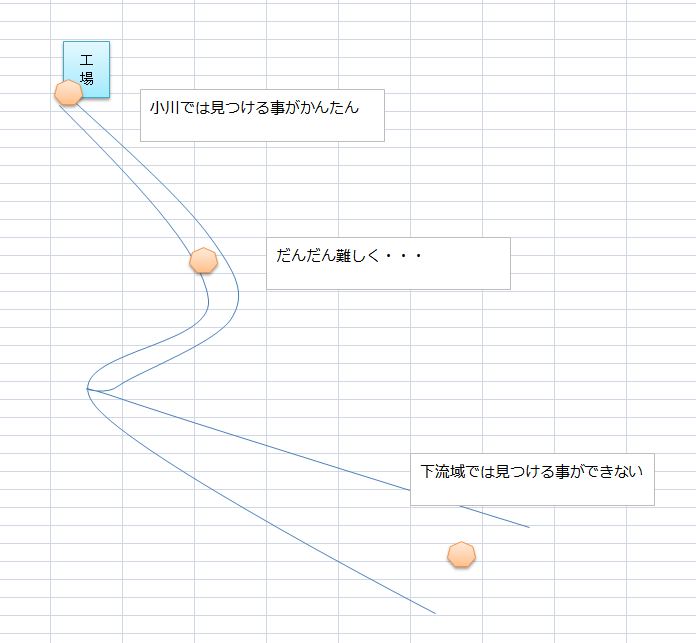

ある工場が”有害物質”を川にながしてしまった場合、

回収をする必要があるとします。

回収をするとき、

上流域であればかんたんに見つけることができます。

しかし中流域ではみつけることが難しくなり、最終的な下流域、木曽三川公園あたりでは見つける事ができなくなります。

この場合の原因と対策については、下流域で必死になって探す。

ということではなく、

上流域側で探す。ということです。

もう一歩踏み込んで真因を探すと、

工場内のダクトに穴が空いており、そこから流出したことが判明しました。

つまり工場内のダクトを塞ぐ。というのが正しい改善の方向性になります。

○動作経済

真因が見つかったらもう、改善はかんたんですね。

このようにトラブル≒改善の種ととらえれば

トラブル⇒原因をたどる⇒真因を見つける⇒改善を創る。

という流れになります。

それが

トラブル⇒改善

となるから、下流域で探す。のように膨大な問題をはらんだ対症療法に終始してしまうのです。

トラブルが置きたら真因を探す。ことで正しい改善が可能です。

○法則1

改善をしようと思ったらまずトラブルを探す。

さて、その中でトラブルを探してもそれほどなかったという場合、

どうしたらいいの?という流れになろうかと思います。

そんな場合もうすこし小さい”迷い”について見てみましょう。

日々の中で”迷い”というのはあると思います。

”探す”と置き換えることもできます。

しかし改善業界において探すというのは大変厳しい位置づけであります。

探すのが役に立つのは、吉村作治先生くらいなんです。

工場では当然この探す、迷いというのは実はムダに分類されます。ヨシムラ先生申し訳ありません。クレームはト○タあたりにお願いします。

トヨタの考え方では、我々で言うところのパネルソーでビーッと切っているその瞬間意外はすべてムダということで削減対象となります。

その意味で言えば”迷い”というのはとんでもない”ムダ”をはらんでいることになります。

迷いのムダについては

動作経済の原則

1.両手で行う。

2.同時に行う。

3.距離を短くする。

4.道具を使う。

5.色を使う。

6.重力を使う。

の中で

色を使う。

が該当することが多いです。

例えば

ボルト5、ボルト6,ボルト7が箱の中に散乱していて、探す時間がかかっているのであれば

それぞれを棚、ボックスに分類するだけで探す時間が減ります。

そこで、色を使うのであれば、

5,6,7に対し赤、青、黄と色を付ける事で迷いがなくなります。

ボルト5、ボルト6,ボルト7

道に信号機があると思いますが、

進・注・止

I

I

I

I

と文字で書いてあったら道路で確認作業がでて危ないですし、

しょっちゅう立ち止まって交通が停滞してしまいます。

”ばあさんや、あれなんて書いてあるんたいね?”

”じいさんや、あれは【進】かいてあるったいね。す・す・む。”

”進・・・進兄さんか❢❢❢

進兄さんはラバウルで亡くなったはずったいね、

グラマンに落とされた言うて聞いとるけど・・・

なんでこがなとこに・・・・

まさかワシの高血圧を心配して・・・・

進む兄さんッ・・・・進む兄さんッ❢❢❢”

”じいさん、こがなとこでとまったら迷惑ったいね・・・”

”パパーーーーーーーーーーーーーーーーッッツ(クラクション)”

と言う事になりかねません。

(なるか❢❢❢)

つまり色で別れているのでわかりやすく時間がかからないということになります。

工場も道路と一緒で停滞することがあれば色を付ける事で改善します。

法則2・迷いのムダは色をつかおう。

第3は、腰痛、腕痛の問題です。

こうした問題がもしあればこれは即、改善対象になります。

以前カンボジアの背の高い子が入ってきたとき、すぐに腰痛が発生したことがあります。

当初”持病かなんかかな?”

思ってましたが、改善的な考え方では、重力に反発している。

と言う事になります。

社員が

【管理長、Aさんが腰痛で腰がいたい、腰がいたいと言っています!至急なんとかしてください❢❢❢】

そう言われたら

【重力に反発している。】

【は?】

【重力に反発している。】藤岡弘になりきりこう言いましょう。

(なんのこっちゃ❢❢❢)

よくよく調査すると、終日腰を若干かがめた状態で作業を行っていたことがわかります。

つまり腰を中途半端に曲げながら作業していたということになります。

地球の重力に対してたった一人で立ち向かっていたわけです。

全然泣けませんが。

重力というのは無料のエネルギーです。

そこに対して、作業者が反発している。という構図ですね。

使わないと行けないのにあろうことか反発をしてしまう。という・・・

改善は

作業台の高さを適正化する。

これだけです。

メリットは

1.作業スピードが上がる

2.腰痛が発生しない

3.それほどコストがかからない。

4.ストレスがかからず職場の雰囲気が良くなる。

5.ストレスがかからず育毛的に良くなる。

6.ストレスがかからず脱毛が防げる。

(最後お前の個人的なアレだろバカッ❢❢❢)

ということです。

先の改善エリアの問題でいけばシップを買う。

というのは下流域の改善になります。

当然

”そんな改善はダメだ❢❢❢”

言われた場合、

原理原則がわかっていないと、

次のカイゼン案として

高級シップを買う。

という案を出し、

上長からの張り手で

自分のためにシップを買うことになるでしょう。

法則4・腰痛、腕痛が発生したら重力を改善しよう。

翼くんも言ってますよね。重力は友達。

今回工場の様々な意見が出ましたが、

それぞれ個性があって面白いです。

距離改善がうまい子、道具改良がうまい子、などいろんなパターンに分類されます。

その子にとっての得意分野があることがよくわかります。

驚くべきことに、要領が良い子はこの動作経済が無意識下でできていたりします。

それを皆に共有することは大事な思考方法だと思います。

会社の人材というのはある程度入れ替わっていきます。

そこで各人のノウハウがマニュアルなど記載されていないと大変なことになります。

山登りをするとき、5合目までゴンドラが出ていても、0合目から歩いて登ることになってしまいます。

個人個人の得意な部分。

あとはそこを伸ばしつつ、他の5つも同じレベルになれば6倍のカイゼン案がでてきて、勝手に会社が良くなってくると思います。

文化の醸成こそ物事の根本になると信じています。