【5分でわかる。】化粧板・化粧合板とは?解説してみた。化粧ベニヤ・価格について

どうもこんにちは

まぶちでございますよ。

化粧板とは?

今日は化粧板(けしょうばん)とは?という質問に対して回答をしていきたいと思います。

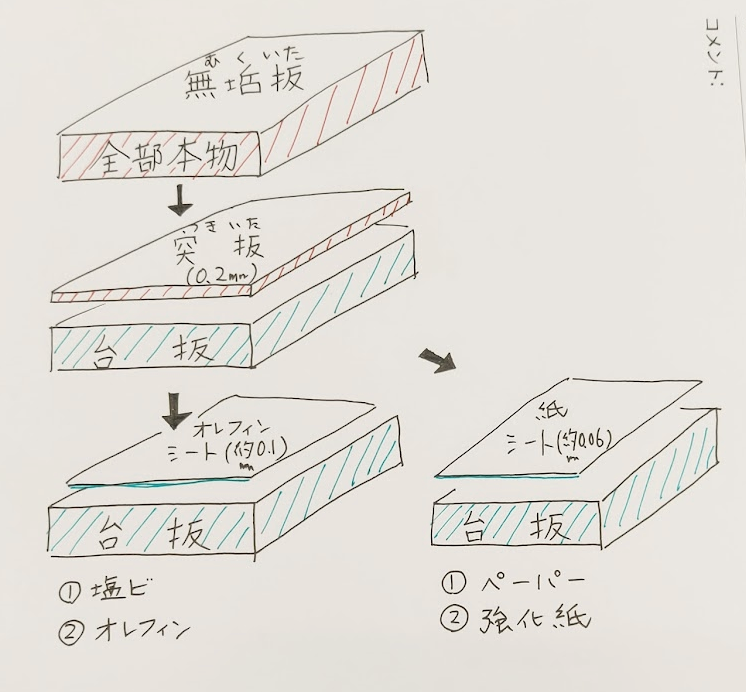

プリント合板、化粧板を語る前に、家の内装は昔は無垢の板を使っていました。

杉板であったりヒノキ板であったり。

しかしこれらいくつか問題を抱えるようになりました。

●クオリティ、コスト、デリバリーの問題点とは?

本物の木材というのは、

伸び縮みすること、高額になること、供給が安定しないこと

から代替を求められるようになりました。

特に高級木材だと、製品が高額になり、また資源が貴重なので供給が不安定な面がありました。

そこで、品質の安定した化粧シートを張った合板に代替していこう。

となったわけです。

高級な木材は資源も限られていますのでね。

そのため、基材を別の素材にして見た目を本物に近づける。

という意味で、化粧板が出現してきました。

また派生して、いままで本物では出せなかった色、質感、等無限にひろがってきたという経緯があります。

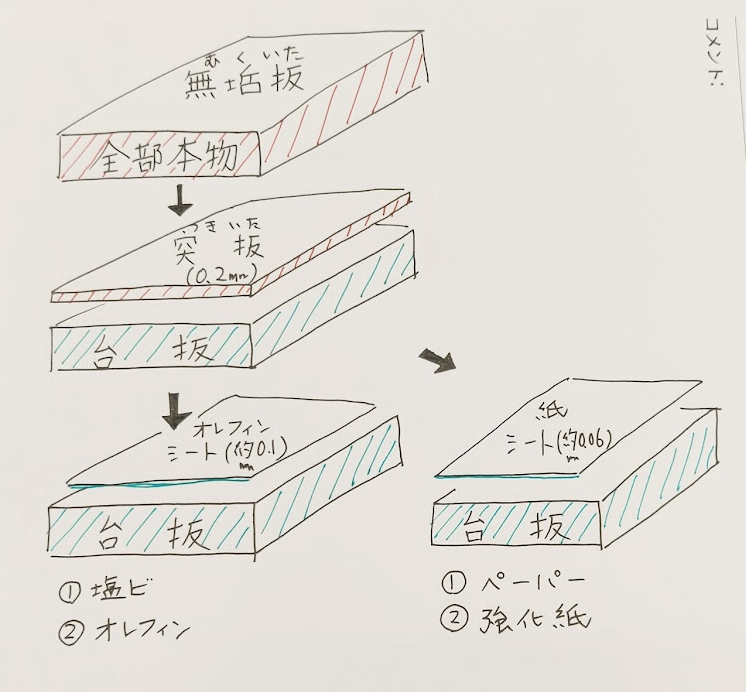

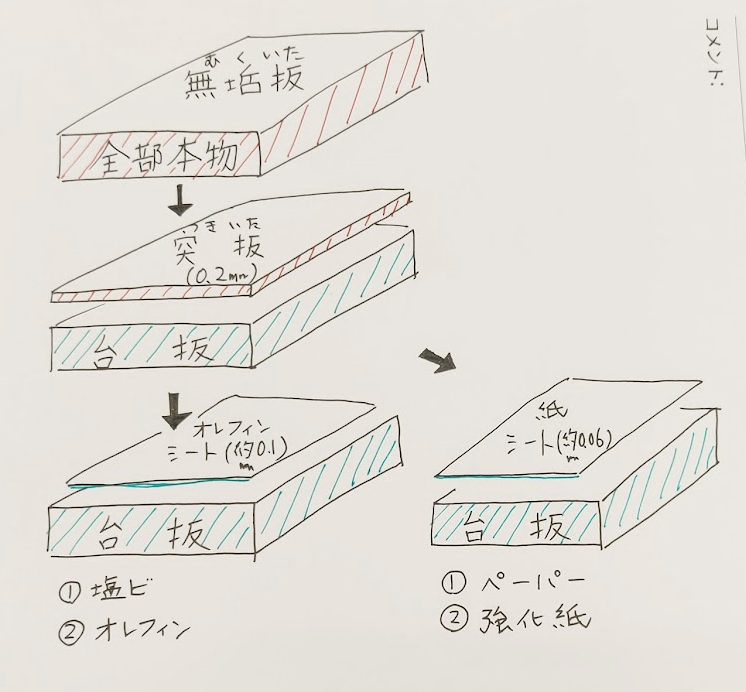

無垢板から表層に無垢のスライスを貼った突板

(基材は安価な台板、表層は0.2mmの本物の薄板)

↓

そして印刷シートを貼ったプリント合板

(基材は安価な台板、表層もプリントシート)

そしてポリ合板、メラミン系の板

というように変遷してきました。

化粧板の分類とは?

化粧板の分類としては

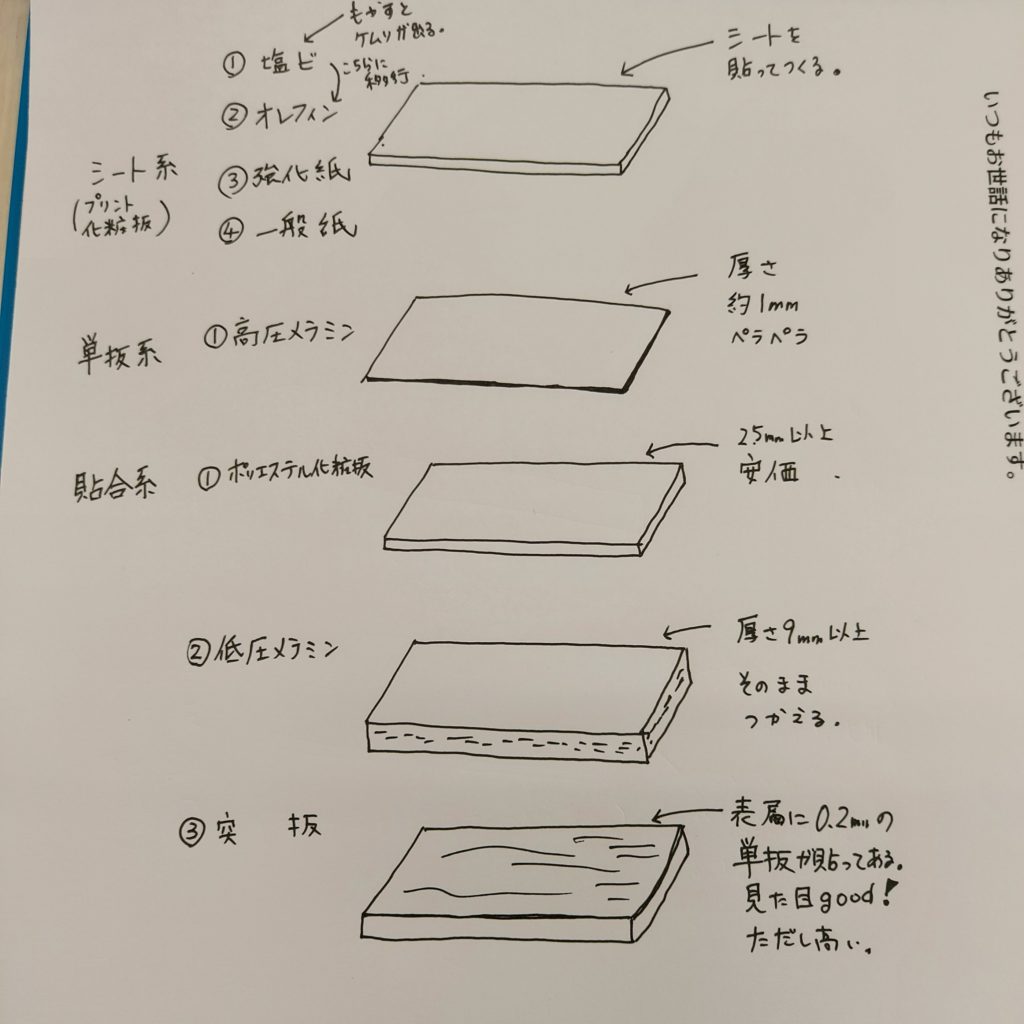

シート系、あるいは、単板系、貼合系に別れます。

シート系の分類

化粧板の中でも

シート系には4種類代表的なものがあります。

①塩ビシート

②オレフィンシート

③強化紙

④一般紙

ダップ等もありますが、どちらかというと主流ではないので割愛します。

単板、貼合系の分類

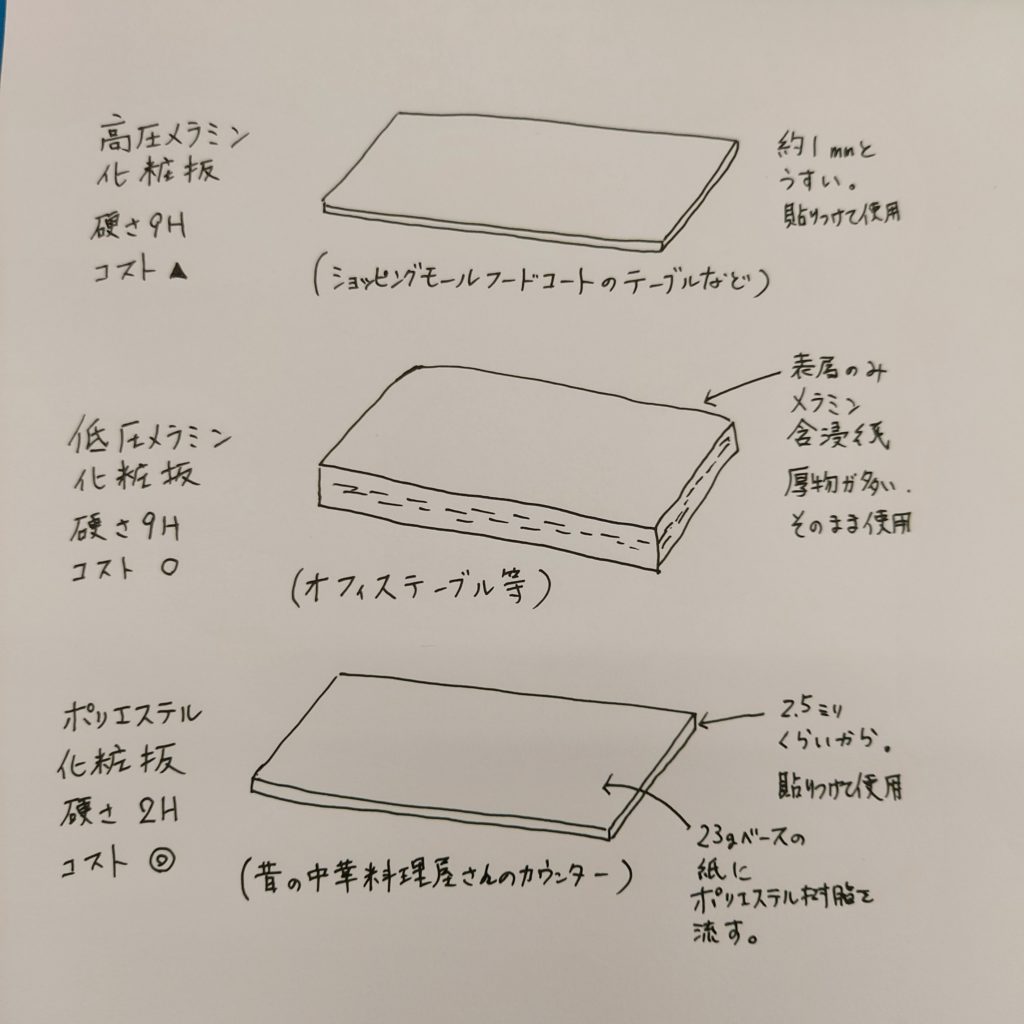

①高圧メラミン化粧板(単板系)

単板系でいくと、高圧メラミン化粧板があります。

愛知のアイカ工業社が有名でシェアのほとんどを持っているガリバー企業です。

メリット

表層硬さは9Hと最高級の硬さをほこり、約200℃の耐熱性能を誇ります。(製品によりますが、概算値としてとらえてください。)

またアイカ工業のカタログをみるとわかりますが、数百種類の種類があり豊富な色柄から選べるメリットもあります。

建材のデリバリー性もすぐれており、全国の販売店から1枚からトヨタもびっくりのジャストインタイムで製品が届きます。

多品種少量生産に適合した商品です。

デメリット

化粧板とはいうものの、それ自体は独立して壁パネル等にはできないので、シートの性格が強いです。

なにかの表面に貼って綺麗にしたり、耐熱性をもたせたりといった用途になります。

色柄は多いですが、廃盤になるものもありますので、注意が必要です。

最大の難点はコストがあがる点です。

②低圧メラミン化粧板(貼合系)

こちらはパーティクルボードを基材にして、表層にメラミン含浸紙を貼ったものです。

岐阜のサシヒロ社が有名です。

非常に間違えやすいのですが、サシヒロ社の低圧メラミンは、ボードに貼ってあるので、これ単体で加工して使えます。

高圧メラミンは厚みのある板に自分で貼って初めて完結するのですが、低圧メラミンはそのままつかえます。

よく使われているのは、オフィス机であったりテーブルであったりと言った用途です。

メリット

メリットは高圧メラミンと比べた際に、コストメリットが大きいです。材料もさることながら、

高圧メラミンだと芯材に張り込まなければなりませんが、両方に貼ってあるので、そのまま切断して使えます。

工賃面、素材価格面両方でコストメリットがでてきます。

デメリット

デメリットは、高圧メラミンよりもかさばるのと、色柄点数が少ないこと。

設備がそろってないと、加工時のチッピング(表層のカケ)がおきること。

などから、大量ー中量生産工場向けといえるでしょう。

③ポリエステル化粧合板・ポリ板(貼合系)

こちらはポリ板です。

我々のルーツにあたるので、本が一冊かけるのですが、天下一品のスープくらい凝縮してお伝えしたいと思います。

製法は23gベースの紙を合板などの台板に貼ります。

その上からポリエステル樹脂を流し、フィルムシートで抑えます。

硬化後、シートをビーッとめくればできあがりです。

メリット

メリットは圧倒的に安価なことです。そのため店舗家具などの壁面や、摩耗がない場所などに使用されコスト削減の原資となります。

あと、特殊な場合、船舶の抜き型などにも使用されています。

メラミン化粧板と同じ色があり、両方を併用して制作したりできるメリットがあります。

デメリット

表面硬度が2H程度とそれほど硬くないこと。

ポリエステル樹脂の熱変形温度が60度前後なので、耐熱性に乏しいこと。

全体として数量は減少傾向です。

突板化粧板について

無垢いたからの派生を述べましたが、

無垢からすぐにプリント合板に移行したわけではなく、

黎明期には”突板”と呼ばれる手法が多く用いられました。

これは無垢板をスライスし、それを基材に貼り付ける方法です。

スライスの厚みは0.2mm(業界用語でコンマ2ミリ)

多少の傷であればプリント合板のように剥がれることもなく、

プリント合板のようにのっぺりしておらず、

表層にしっかりとした凹凸があるので無垢の質感の良さも継承できる。

という優れた素材です。

ただ、生物(なまもの)のように取り扱いが難しく、1枚1枚職人さんの手で作られるという特徴があり、

製造所が限られること、コスト面ではプリント合板にメリットがあります。

ちなみに突板に関しては例えばオフィスビルでも役員室、社長室、応接室などの高級感を求められる

場所などに今でも使われております。

プリント合板とは?

最後にプリント合板です。

プリント合板については大きく分けて

プリント紙

塩化ビニルシート

オレフィンシート

の大きく3種があります。

トマト工業ではプリント合板を製作していますが、全てに対応しております。

またプリント紙についてもSHARPボードを販売しております。

①プリント紙、一般タイプと強化タイプについて

プリント紙については、台紙に対して印刷を掛けていきます。

この台紙が23gと30gとあり、

強化タイプ

30gのものは強化紙と言われハイグレードな商品になります。

一般タイプ

23gはホームセンターでも販売されているいわゆるノッペリとしたプリント合板です。

どちらも表層に薄い透明コートがかかっており、ツヤ感があります。

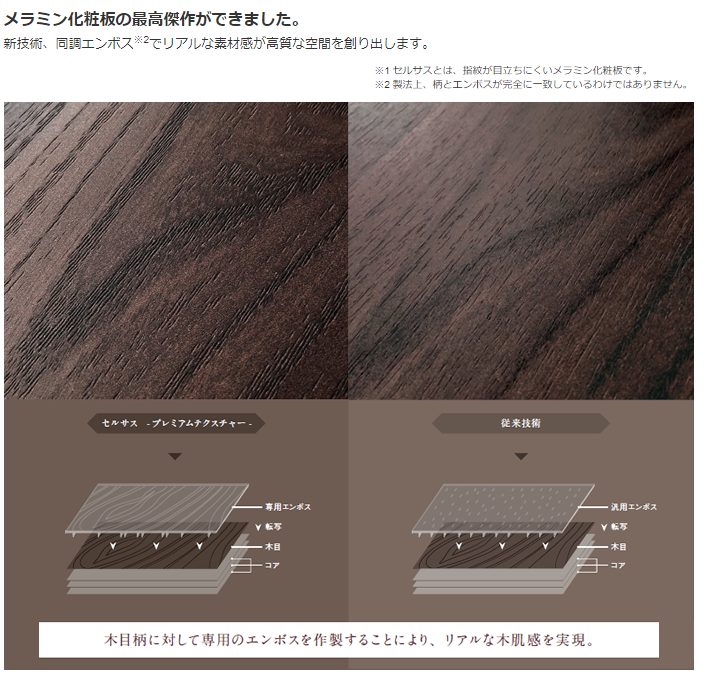

プリント紙シートでも高品質なものは

グラビア印刷という方式によって、木目に対し凹凸をつけながらシートに転写していく方法があります。

同調エンボステクノロジー

木目柄に対し、印刷で凹凸をつけながら転写していきます。

進んだ手法ですと見た目の木目柄と、手で触る物理的凹凸が一致している同調エンボスという手法により

突板の質感に近づけているものがあります。

トマト工業のシャープボードはこのグレードになります。

②塩ビシート

塩ビシートは塩化ビニル系のシートを貼るものです。

(3Mのダイノックシートなども塩ビですが、あちらはタック(粘着)シートです。プリント合板のカテゴリには、糊なしのシートを貼るものを言います。)

塩ビタックシートダイノックシート

過去はかなり流通しておりましたが、焼却時の問題等で塩ビは忌避されるようになりました。

ただデメリットばかりではなく、熱等で柔らかくなるので、基材変化に対応しやすい。であったり加工性の良さ。

また、オレフィン等と異なり接着剤の密着製の良さなどもあります。

塩ビは配線コードなどの素材で、曲げたりしても劣化しづらい点がありますよね。

また工場の観点からすると接着性が良いのもメリットです。あの配線コードが黒く汚れるのもそれだけ接着材が密着しやすい・・・

みたいなイメージです。

現在は流通量は少ないです。

③オレフィンシート

オレフィンは代表的な素材でいうとPP(ポリプロピレン)PE(ポリエチレン)等の素材です。

詳しくは、エチレン、プロピレン等を原単子としたポリマー化合物の事を言います。

塩ビと比べて焼却時に有害ガスを排出しないということで塩ビの代わりに建築材の主流となっています。

オレフィンが出始めた初期は接着不良を起こしていました。

塩ビの配線コードは汚れやすいですが、100円均一のコップ(PP製)は汚れにくいように

PP、PEは化学的に安定しており、反面、接着剤の付きも悪いです。

良さでもあり、デメリットでもあるというわけですね。

ちなみにPPとPEの見分け方ですが、PPは透明、PEは白濁色

みたいに覚えると良いです。※厳密な分別法ではありません。

プリント合板の作り方

トマト工業では全国に1枚から強化紙化粧板シャープボードを販売製造しています。

また、たくさんのお客様向けの製品にて生産しております。

製造方法は

1.接着剤塗布

3×6尺板などの表面に糊を塗っていきます。㎡あたり60g以下というとても少ない量を均一に載せていきます。

この量が多いと、紙を濡らしたときにシワになるように製品のシワにつながります。

2.シート貼り

シートにテンションを掛け、引っ張った状態で貼っていきます。

3.プレス

場合によってはプレスに入れ、一定時間圧締します。

ここで多少の歪みや凹凸を消します。

一定の圧締時間後、解圧して外します。

4.トリミング

四周を裁断し、定寸をとります。

貼ったものを上下でプレスすると、貼りズレがおきてしまいます。

たとえばマヨネーズをたっぷり乗せたサンドイッチが上下ですべった経験がありませんか?

そのように上下のいち関係がずれるので、サンドイッチのように四周を切り出してキレイに仕上げます。

できる加工は化粧シート貼り加工で

強化紙、塩ビシート、オレフィンシート

などの加工が可能です。

興味を持たれた方はぜひ一度岐阜県関市のトマト工業工場まで工場見学ください。

大歓迎をしております。