NCルーターの話

さてみなさんこんにちは

トマト工業のまぶちでございます。

今日はとんでもなく長文です。

NCルーター社内講習

今日は会社でNCルーターという機械の講習を行いました。

生産トップ、坂井からみんなに講義形式でレクチャー。

主に、営業、生産、販売の各チームから希望者がこのレクチャーに参加しました。

前段で、CAD講習をしており、自分で絵を書いて、自分で加工するところまで一気通貫してやってしまおう。

たった2日で。

というとんでもない工程なんです。

教える方は、マニュアルを制作したり、教える手順を考えたりと、結構やることが多いんですよね。

さて、なぜこんな講習をやるのかといえば、

NCルーターを自在に動かすことができれば、

営業はもとより、商品開発なども積極的に自分で設計図面をかき、自分で加工ができるようになります。

簡単な案件であれば生産の加工を待たず、自分たちで加工ができます。

目的はお客さんの満足度向上、これに付きます。

①お客さんへのレスポンス速度アップ

②試作納期短縮

③開発速度アップ

お客さんの満足度向上へ、大きな一歩を踏み出すことになります。

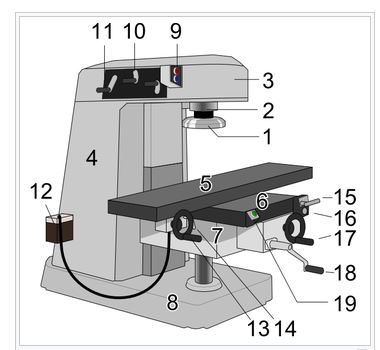

NCルーターについて

さて、そんなおり昨日は日本を代表する木工マシニングセンタ(NCルーター)メーカーの方が何名か来社されました。

庄田鉄工さん、丸仲商事さん、シンクスさんです。

同一の日に3社くるなんてことはほぼありえないんですが、そんなミラクルな日だったんですね。

最初は庄田鉄工さん

庄田鉄工さんといえば、世界で一番最初にNC(数値制御)ルーターを発表した会社ということで、

まさに木工NCルーターの始祖になります。

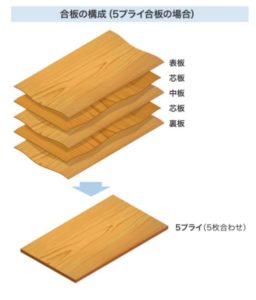

木工NCルーターというのは、NCフライス盤の派生系なのですが、木工に適したように独自の進化を遂げてきています。

現在最もよく出ているのが、NCN1210というガントリータイプのNCルーターということです。

※ガントリーは門状の枠が前後に動いて加工するタイプです。

自動工具交換装置(オートツールチェンジャーATC)がついています。

ATCがついたNCフライス盤をマシニングセンタとよぶので、

トマト工業では、NCルーターではなく、マシニングセンタという呼称でよんでいます。

木工機械、NCルーターのツートップは、庄田鉄工、平安鉄工(コーポレーション)の2社です。

庄田鉄工、平安鉄工は、同じ静岡は浜松地域にあり、庄田鉄工が平安鉄工社のルーツとも言うべきまさに始祖の会社です。

平安鉄工、庄田鉄工は、日本のNCルーターでは最強のツートップになります。

わかりやすい例でいくと、

フランス大会チリ代表のサラスとサモラノ

みたいなものです。

(超絶わかりづらいわ❢❢)

この2社のものづくりは徹底して剛性を重視しています。

剛性というのは、強度とよく混同されがちなのですがたわみづらさ、変形しづらさです。

まさに過剛性ともいうべき圧倒的剛性です。

価格は割高になりますが、ではなぜ、剛性をたかめることにフォーカスしているのでしょうか。

○剛性の違い

トマト工業の主力機は、庄田鉄工とは別のシンクス社の売れ線である20ZXという機種をベースにしています。

(20ZXという機種を不燃建材用に改良してあります。)

これの重量は推定2000kgー3000kg程度に対し、

庄田鉄工NCN1210で4500kgと圧倒的な重量です。

重量≒剛性ではないのですが、感覚的に重い方がたわみにくいのは理解できると思います。

5軸NCN3000では、なんと7000kgとすさまじい重量です。

わかりやすく言えば、

100kgの内山信二と大仁田厚を交互に70人整列させたくらいの重量です。

(超絶わかりづらいわ❢❢)

平安鉄工、庄田鉄工とも、この剛性が圧倒的です。

剛性は実は初期性能にはあまり影響がありません。

しかし例えば10年、20年とフル稼働してくると、不具合がでにくいのがこの高剛性機の良さとも言えます。

メンテナンスの頻度や、長期で運用することを考えられている日本の木工文化をよく反映していると思います。

剛性が低い場合、先端に動きが蓄積されます。

細かい微振動が何万、何十万と繰り返されるとそれが故障につながるからです。

我々が愛用しているシンクス社のものは、剛性重視ではありません。

そのため先端にビビリが走ったり、過去には内部ハーネスの摩擦で故障がでたり、ボールネジの異常がでたりということがあります。ハードユース×ハードマテリアル加工なので、故障と修理、改善を高サイクルで繰り返しております。

すべての原因ではありませんが、剛性が確実に影響していると思います。

なぜなら同じ工場にある平安鉄工のNCルーターは頑丈、頑強でびくともしないからです。

ただし補足をいれると、世界の潮流は、必要外のところを軽量化してコストダウンをする。

というのが潮流のような気がします。

仮に同じ金額であれば優劣はつけることができますが、初期費用が安いというメリットもあり、

我々がシンクス社の設備を主力として使用している大きな理由の一つになります。

平安、庄田、シンクスどれもグラフの形は違えどとても優れた点がある機械になります。

○駆動方法の違い

今回は折角なんで、さらに剛性以外についても深ぼって考察してみたいと思います。

さて、シンクス社20zxと庄田鉄工NCN1210はどちらかというと方向性が似ていますが、どう違うのかと申しますと、

長手方向の駆動方式が違います。

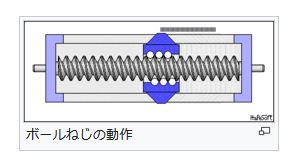

シンクス社のガントリーは、内部にボールネジと呼ばれる長いボルトのようなものが入っております。

ここをナットが回転していくことで動きになります。

我々はこれを背骨とよび、機械に這いつくばって、下から上にむかってオイルをかける作業をする必要があります。

上に向かってオイルを噴霧する必要があるため、オイルが自分自身にかかってきます。大変勇気ある職務であり

その人のことを【勇者】と読んでおります。

(そんな情報いらんわ❢)

一本の背骨を一個のサーボモーターが駆動させる仕組みです。

この方式は簡易的でコストも下げられるメリットがあります。

ただし、一本のボールネジで動かす方式のため左右誤差が出やすいこと、というデメリットがあります。

また長期耐久性に若干劣るという点があります。

庄田鉄工のものは、長手方向の駆動をラック・アンド・ピニオンという方式で駆動しています。

この方式は長い方向については非常に高速で動くという方式です。

量側のサーボモーターが完全に同期して動きます。

ただし歯車の隙間が精度に影響するバックラッシなどの点でボールネジのような超精密な加工については苦手としています。

※歯車は、隙間がないと動きません。その隙間が精度の誤差につながります。

ラック・アンド・ピニオン・ボールネジそれぞれのメリット

なぜ庄田鉄工社がラック&ピニオンギヤを採用するのか。

そこも深ぼって考えてみたいと思います。

というかこの記事需要あるのかな・・・

①高速で動く

高速で動くこと。ボールネジ形式のシンクス20ZXが駆動25M/分に対し、ラックピニオンを採用しているNCN1210は65M/分というスピード差がでます。

これは主に段取り替え時のスピードに影響します。

ちなみに

1km3分で走るマラソンランナーは、333m/分になります。

(どうでもいいわ❢)

②粉塵に対する耐久性

ボールネジは舞い上がる切削粉の影響を受けて、ネジ受けの内部に微細な粉塵がたまり、ボールネジを故障させます。

これが軸を大きく摩耗させてしまうことがあり、機械の償却寿命を大幅に削ってきます。

不燃建材だと、硬度の高いシリカ粉末、アルミナ、スラグ、ガラス繊維など研磨ペーパーに使われるような素材があります。

これが精密な摺動部品の中にはいることはすでに想定されており、ここへの対策が会社の蓄積した技術と言い換えることができます。

この微細な粉末によってボールネジがへし折れたケースもあります。

つまりここへの対策が必須になるわけです。

コンパウンド、

研磨粉をぬって動かしているようなものだからです。

一応油で高めの内圧をかけていますが、それでも効果は限定的です。

ラック・アンド・ピニオンについては、微細な隙間が逃げを可能にするので、故障という面からするとメリットがあります。

さらに庄田鉄工については、ラックピニオンが下側についており、直接粉塵がかからないような仕様になっています。

また根本問題として機械剛性を上げて、末端の微振動をなくすということができます。

両脇のサーボモーターが完全に同期して動くため、狂いがすくなく、

精度がでる。ということ(我々加工メーカーは、カタログ性能だけでなく、影響を加見した長期性能もみなければなりません。)

シャア大佐もこう言っています。

カタログ性能にすぐれたものがすなわち

現場ですぐれているわけではない!

価格にすぐれたシャンプーが頭皮に良いというわけではない。

見せてもらおうか、薬用紫電改の実力とやらを。

事件と脱毛は会議室で起きてるんじゃない!

現場でおきてんだ!!

(アホか❢)

一方、シンクス20ZXの方式の場合、

①中央の背骨を1個のモーターで動かすので、割安になる。(サーボモーターの数がコストに直結します。)

というメリットがあります。

カタログ精度では、ボールネジの方が精度がでます。

しかし3000mmも長手方向の距離があるのでどうしてもボールネジにたわみが出ます。

そのためボールネジには、長さと径によって精度等級が決められています。

つまり長い方向になればなるほど精度が保ちにくく、かつ太いボールねじが必要となります。

軸芯が細いと加工中は縄跳びのようにボールネジがたわみますので、加工精度に微小な誤差が出る場合があります。

※32φのボールネジが入っています。THKという世界トップクラスのメーカーのボールねじとのこと。

ただしパネル加工の場合、金属加工のように超精密である必要がありません。

そのため大型のパネル切削でおおきな問題になることがありません。

それよりもそこそこの加工精度と加工スピードが要求されるのです。

自動車の金型用マシニングセンタとはそこがもっとも異なる点といえるでしょうか。

ちなみに世界的な潮流としてはラックピニオンが増えてきているイメージです。

※パネル加工機においては

主軸ヘッド

主軸ヘッドは、シンクス社はイタリアHITECO製のものを使用しているようです。

一方で庄田鉄工は、自社開発製品を使用しているようです。

あまり高速でまわることについてはこだわりがありません。

グリスがとんでもなく高いので、どうにかしてほしいぐらいでしょうか。

名古屋高速くらい高い。

(なんの話だ!!)

ちなみにHITECO(ハイテコ)製については、シンクス自社製だと毎分18000-3000回転

ハイテコ社製だと24000-1500回転まで回すことができるとのこと。

マックスの24000回転というのはとんでもない回転数ですね。

1秒で400回転です。

ちなみに浅田真央ちゃんは

4回転

すごいです。

(なんのはなしだ!!)

制御

制御については、シンクス社はFANUCとパソコンNCが選択できます。

パソコンは自動プロというソフトが組み込まれています。

パソコンのメリットは、比較的簡単なこと。

FANUC制御のメリットは、圧倒的な保守の安心感

金属加工でスタンダードなため保守部品や保守知識が豊富です。

一方パソコン制御はパソコンのバージョンが頻繁に変わってしまい、保守の部品が手に入りづらくなります。

また、旧タイプは、パソコンはかならず故障するのでその都度数十万かけて復旧するデメリットがあります。

私のように、中古パソコンを安く買ってすぐ壊す派からするとパソコン≒壊れるもの。

という認識すらあります。

木工機は20年選手があたりまえですが、20年前のパソコンを探そうとすると大変な目にあいます。

FANUCですとそのあたりが安心です。

自由度≒FANUC

簡単さ≒PNC

といった特徴があります。

我々は基本的にFANUC制御に自社アセンブルのCADCAMを装備させています。

さて、同日ボーリングマシンのメーカー丸仲鉄工さんも見えたので、

最後にボーリングマシンと、NCルーターとの違いを確認したいと思います。

ボーリングマシン・NCルーターの違い

こちらも木工機械メーカーとしてはとても有名な丸仲鉄工、丸仲商事さん。

丸仲商事M270

ボーリングマシンは基本的な構成はNCルーターと同じですが、NCルーターが門型、ガントリー形式に対し、

片持ち形式の仕様が多いです。

釣り竿のようなアームに、ヘッドを吊るす方式です。

○片持ち式のメリット

ガントリー式は両側でサーボモーターを同期駆動しますが、片持ち式の場合1個のモーターでよいので、

①メンテナンスが容易なこと、

②初期費用が抑えられる

など大きなメリットもあります。

しかし釣り竿方式のためあまり長く作れない場合が多くそのため奥行きの制限があることが多いです。

通常は900mm程度

使用用途として多いのがキャビネット製造とドア製造、キッチン関係です。

ボーリングマシンの特徴は、駆動が早く、ボーリング(穴あけ)速度に定評があります。

速度重視≒ボーリングマシン

剛性・重切削重視≒NCルーター

と言えると思います。

また木工のボーリングマシンの特徴として、30mmピッチ、海外の32mmピッチなどにあらかじめギアケースやドリルヘッドができており、

一度に何個も穴が開けられるようになっっています。

たとえば、棚の位置を自由に変えられる自由だなの穴ですが、

汎用NCルーターだと1発づつ開けていく必要があります。

しかしボーリングマシンでは、

穴を一度に10発など打てるので、量産製作ではもっとも早く加工できたりします。

これがMARUNAKAのボーリングマシンが大手企業向けに強い理由であろうかと思います。

一方で片持ち式なので、重切削しようとするとどうしても先端の精度に微小な誤差がでてしまうこともあります。

どちらが自社の加工にあっているのか。

そして

どちらが将来の加工に対して整合性があるのか。

をきちんと認識して設備投資する必要がありますね。

参考までに

NCルーターにするか?ボーリングマシン+ルーター機能にするかの分岐点は

1:材料厚みが1インチ(25.4mm)以上ならNCルーター(重切削)

2:穴加工重視ならボーリングマシン

構造的な違い

1:NCルーターは、テーブル移動でZのストロークが大きい(必要)

ブロワー吸着でフラットテーブル式

2:ボーリングマシンは、ヘッドを高速で移動させる為に材料固定でヘッドをXYZ

移動させる。(片持ち)ヘッドは軽くする事が求められる。

反りを吸収させ、且確実な吸着が必要な為、バキュームカップ式が主流。

制御(スピード)

1:NCルーターの切削スピードは、3-10M/min。Zのストロークも大きい為

移動スピードを上げても意味はあまり無い。それよりも剛性重視。

制御は、FANUCが主流。何故なら複雑な加工が多くCADを利用することが前提な為。

2:ボーリングマシンは、ワンショットの加工時間重視。ヘッドの移動速度は

ある程度上げたい。ただしXの移動速度を100Mでも40Mでも時間差はワンショット当たり0.1secも変わらない。それよりもZのストロークも極力小さくすることでワンショットの時間を短縮できる。ワンショット当たりの時間短縮の為の制御方法がメーカーの命とも言える。その為、PNCで自社のソフト開発が主流。

まだまだ言いたい事はありますが、専門的になりすぎますのでこの辺で…

ありがとうございました。

私自身、あまりボーリングマシンとNCルーターの明確な違いが分かっておりませんでしたが、ご指摘のような違いがあるんですね!

想定よりもかなりの割合で、NCルーターよりもボーリングマシンの守備範囲であるということがわかりました。

我々も含め木工加工の場面ではあまり厚板をゴリゴリ削っていくケースは稀になってきていると思います。

高速≒ヘッド軽量

というのがボーリングマシンの強みであり、定義となりそうですね。

定期反復量産のスピードアップがボーリングマシン採用の決めてとなるということですね。

反りについては板を扱う以上、切っては切れない関係ではありますが、バキュームパッドなら改善できるということでしょうか?

またおそらく制御側だけではなく、構造の方でもいくつも細かい違いがありそうでとてもおもしろいです。

ワンショット当たりの時間短縮が・・・

自社開発PNCでショットスピードを最短にしてある

丸仲製MPにその特徴が凝縮されているのですね!