改善活動事例その8

追加事例です。

パネル塗装のためのロール式機械をロールコーターと呼びます。

そのロールコーターなどの軸はふつうハンドルを回して上げ下げをします。

上げ下げは慣れた人ですとどちら回しが上がるのか。ということが分かっています。

我々は経験とカンにこだわる加工から脱却しなければなりません。【カンコツの世界】

ロール軸の上げ下げですが、

工場内に違うメーカーの物が何台もあったりするとその都度ロールに書いてある表記をのぞき込んで確認しながら回すことになります。

そこでこの部分を改善したものです。

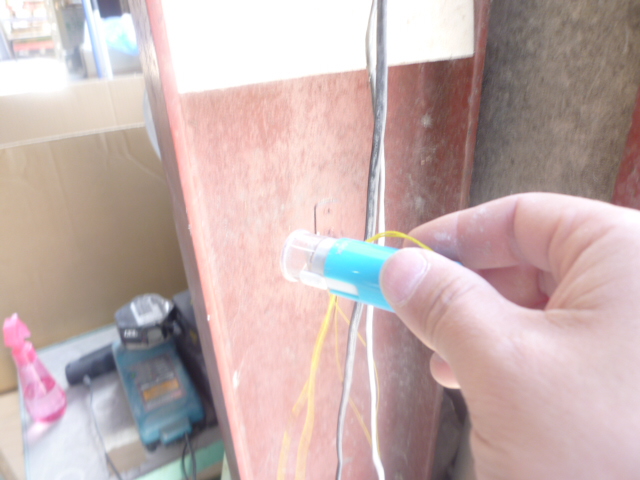

1番使用頻度の高い両面塗布ロールコーターです。

ハンドルに

上げる場合 赤色

下げる場合 青色

というようにカラーが振ってあります。

つまりこの図でいくと下向きに回す(赤の方に)とロールが上がっていくということです。

ここでもたついたり、反対の行動をすると

職人の世界では”なんでお前はそんなことも覚えてないんだ!!”といってブン殴られる世界ですが、

トヨタ式の先生曰く”作業者の行動が伴わないのは、職制≒管理者の責任だ!”

という事を言われていました。

全く逆の発想ですよね!

これは職制の教え方、、、もあると思いますが、迷わない仕組みづくりを作るということが最近になって少しづつわかるようになりました。

よく真因をさぐれ!と言いますが、

ロール回しのモタモタの真因を川下から行くと

1.作業者がロールの方向を忘れる 対策 叱る、注意する。

再発する可能性があります。

2.ロールの方向を記載する。

再発する可能性がないことはない。

3.ロールの方向をわかりやすくカラーで標準化する。

再発する可能性がない。

この3番の仕組みをつくらないために、叱ったり、注意したりすることが起きてしまうのだと思います。

自分自身が物覚えが悪いためわかりやすい仕組みづくりというのが如何に大事かがよくわかります。

現場がわかるからこそできる管理者の努めのような気がします。

物事の真因を突き止め対応する。

例えばどういうことでしょうか?

例えば切削機の駆動部から油汚れが出る。

という事象に対して、

1.床についた油を拭き取る。

が一番川下のいわゆる対症療法です。

コレに対して、

2.油避けのガードを作る。

さらに進めて

3.油が漏れにくいベアリングに付け替える。

というのが真因追求だと思います。

さてさて話が脱線しました。元に戻します。

こちらはメーカーのことなるロールですが、こちらの場合手前にもってくると軸が上がっていくと言うことです。

前回と逆ですよね!

こちらも近づいてのぞき込まなくてもロールの回転方向が瞬時にわかります。

信号機などももしも文字だけですすめ!、止まれ!だと近づいてスピードをおとさないとわからないと思います。

これは動作経済の法則の

④道具をつかう。

とともにじつは

②距離を短く(確認作業時の)

とダブルの効果があると思います。

さてこちらは移動式台車ですが、こちらはロールコーターではありませんが、上げ下げが一目で分かるようになっています。

改善を部門間などで水平(横)展開することをトヨタ式では”ヨコテン”などといったりするそうです。

部門間だけでなく機械間や道具間でいくつか”ヨコテン”することもあります。

こちらはフラッシュプレスです。

このフラッシュプレスはよく使用する位置にコロが付いています。

コロの位置にあうようにするためにまたプレスの重量が中心から均一にかかるようにセンターに目印の色が付いています。

ちょっとした改善案です。

荷受け用印鑑です。

よく荷受けを工場ですることがあります。

工場の加工をしている時に荷受けをすると

加工が中断する。

加工の数値を忘れる。

時間がかかる。

作業の集中力が切れる。

なにより加工機が動いている中で集中が切れると大変危険です。

良いことがありません。

そこでこの印鑑で忙しいときはドライバーさんに協力して押してもらったりします。

コレによってサインの手間を省くことができました。

事務所で行ったサイン省略の印鑑を工場にヨコテンした例です!

これは改善活動で出た案ですが、素晴らしいと思います。