【改善の出し方】最近の改善を紹介するよ!

トマト工業ですが、改善案が毎月40件程度でています。

社員数20名以下の会社として超異例だと思います。

改善がなぜでるのか?

岐阜の未来工業さんでは、”自分で考える。”を基本としています。

いまお取引があるのですが、担当さんが自ら商品開発を考えて現場も回ることで、

現場のニーズを商品開発に直結しているのが特徴です。

それぞれの担当さんが開発して責任をもつので、ものすごいスピード感で仕事がまわっていくという強みがあります。

関市を代表する福田刃物工業さんでは、

社員にまかせる。

という理論で業績を伸ばしています。

社長さんはNECの半導体事業部に新卒入社した経歴をもつ、日本トップクラスの図脳をもっているのですが、それでも社員に任せる。

を是としています。

今挙げた企業の社長は、パソコンのCPUでいえば、intelcorei9とか、AMDrizen9

レベルなんです。

一方私は、pentium4の発熱とATOMの性能を兼ね備えたレベル。

(とんでもない爆熱低性能CPUだなバカっ❢❢)

だから、いわんや。なんですよね。

今回、我々の情報を関市のイマオコーポレーションさんのようにどんどん情報を発信していきたいと思います。

改善案はこのようにクラウドにアップされています。それぞれの分野で、改善案を集約化し、それを次につなげています。

単年ベースでみても、改善金額は数百万にのぼり、常にアップデートされています。

一応、時間ベースで金額を換算しており、1分25円ということで改善金額を計測しています。

素材販売チームの改善

素材販売チームの改善では、スプレッドシートの改善が行われております。

グーグルスプレッドシートは、Excelのクラウド版で、双方向から作業ができるのと、リアルタイムで保存更新されていきます。

関ビズの後藤先生におしえていただき、その後なくてはならないツールとして活用しています。

なかでも販売チーム担当の中嶋がこの分野に習熟し、もっとも進んでおります。

CSVファイルをスクリプトによって改変したり、スプレッドシートを活用したりと、改善数がなにげに最近一番多いです。

今仕入先さんと共同でスプレッドシートをつかった共同作業を行っており、それによって情報共有のスピードが爆速化しています。

またslack(LINEみたいなもの)も共有しており、両方をつかって爆速化しています。

どのくらいのスピード感かというと

政府が消費税を上げるくらいのスピード感です。

また、在庫の方も改善が進んでおり、たとえば商品を増やそうとすると、

倉庫のスペースがたりない!!となるのですが、現場の改善では、既存スペースを見直したり、

集約化したり、上をつかったりと工夫することで、倉庫のスペース問題を解決しています。

またセット品などは、別々の場所に散在しているものを集約化することで、動作距離を短くすることに成功しています。

動作経済壱の型、動作は距離を短く。

をつかった改善です。

現場で作業するメンバーは、前よりも楽に速く、軽くなります。

現場が働きやすい改善になります。

動作経済陸の型、

色を使った改善を使えるようになりつつあります。

建材販売チームの改善

建材販売チームでは、担当の加藤を中心に改善がすすんでおります。

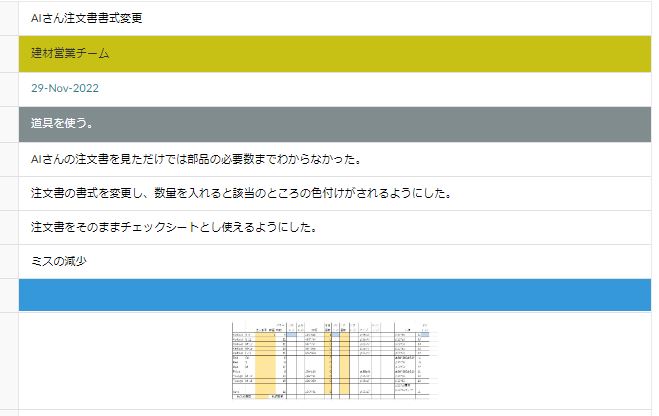

おもにお客様レスポンスの向上に注力しており、無駄を省いてレスポンスを向上させようという改善が多いです。

得意なのは、Excelや、スプレッドシートをつかったシート作成、関数など

ソフトウエアは動作経済にあたりそうにみえないですが、

動作経済五の型

道具を使う。

です。

間違えやすい細かい注文方式に対してより上流側で注文書を変更することで改善しています。

細かいミスが減れば現場の負担も減っていくと思います。

なによりお客様に最速で商品を届けられるようになります。

新しいアプリなどを使った業務高速化が得意です。

こうした改善の先には、新しい加工の提案があり、それによって顧客満足度の向上につなげようという意志があります。

生産チームの改善

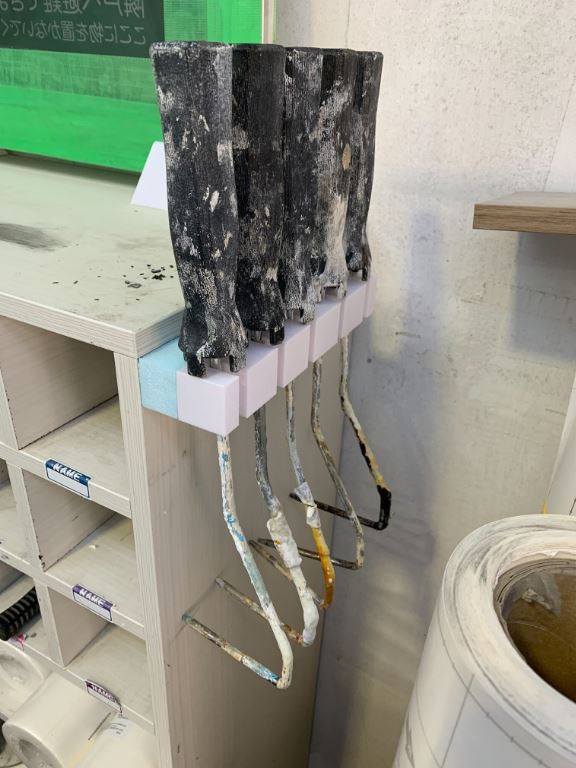

生産チームでは、坂井を中心とした生産性向上策がでています。

得意分野は設計製図スキルを活かして、3Dプリンタでの治具改善が得意です。

動作経済五の型

道具をつかう。

ローラーハンドルフックを自作しています。

総務チームの改善

よく工場の改善というと、現場の改善すればいいんでしょ。

と言われますが、その無駄の殆どは、実はOfficeワークにて置きていると思います。

私がある大手企業子会社に出入りしていたところ工場に出入りできる機会がすくないので、

ミシュラン調査員かってほど、周りを見る癖みたいなものがあったんですが、

現場にはほとんど人がおらず、無駄があるようには見えませんでした。

しかし数年後会社自体が精算されてしまいました。

しかし工場に無駄があるようには一切みえず、それが謎として残り続けました。

現場に無駄がないのであれば、それはオフィスなのではないか?と私は思いました。

このように会社の改善というのは、会社全体でおこなうものであり、むしろオフィスに巣食う無駄の温床を

根こそぎカビキラーでとっていかなければならないと私は思います。

総務担当西部を中心に改善がでています。

これはキッチンの下の部分ですが色分けしてかつ、個人向けの置き場を設けることで、スッキリと整理されました。

また、総務だけに総務省のページなどをチェックし、働き方改革助成金を活用するなど、前向きな改善にも取り組んでいます。

会社全体改善

会社全体改善は、

会社全般の改善です。

たとえば、会社で出るカラのドラム缶を費用を払って処分していたのを、ヤフオクなどで転売する。

樹脂製品などの転売で、かなり経費削減につながっています。

また、ここにはあげていませんが、ほかのメンバーからも改善はでています。

そして実は、なんと仕入先さんなども改善をしてくれています。

アスファルト工事のついでに、他の欠損部もなおしてくれたという改善です。

クラウドによって改善を加速する。

我々は、

中国から仕事を取り戻せ。

という旗をたてました。

そのためにできることというのを各自が考え、そして行動に移しています。

社会全体、地域全体をよくするために、これからも改善を出し続けたいと思います。