ドリルセンターのご紹介

トマト工業の有孔加工機は最新鋭のロボットドリリングセンタです。

トマト工業のドリリングセンタDC684

です。

DC≒ドリルセンタ

6は6世代機(世代別に分けており、ロボットを活用した最新の6世代機という位置づけです。)

8は8尺対応2500mmまでの加工が可能です。3000でも加工自体可能ですが、段替えが必要にはなります。

●軸構成

軸構成は25ピッチ×10本(5×2列)、30ピッチ×9本の配列です。

ギアケースにて回しています。

他に

8kwルーター軸が2本ついております。

●バキューム

バキューム吸着はついておりますが、アクリル板一枚であれば問題なく加工できます。

しかしケイ酸カルシウム板の複数重ねの場合は吸着が効かない上側は外れてしまいます。

そのためクランプはエアーシリンダーによる物理クランプ

抑えは、ヘッド内部のエアーシリンダーにより下に押さえながら穴を開けていきます。

上に抜けるときに、持ち上げてしまう力をここで下に押さえているということです。

●構想

従来のように大量生産というのが少なくなってきています。

ボーリング加工でありながら多品種少量にも対応をするため、ボーリングヘッド数を減らしてかつNC制御で自由に穴を開けられるようにしています。

優れた点

・フリードリリングテクノロジー

従来の加工機はピッチ間を固定して、大量にあけていくというスタイルから、複数のドリルを高速で動かし大量生産に対応できるようにした点が大きいです。

これは高度成長時代の加工機であり、単品量産の考え方に適しています。

従来はピッチの交換はできないもしくは大変な労力がかかるのが一般的でしたが、NC制御で軸を機械が判定して動くことでどんなピッチ、孔系でも対応できます。

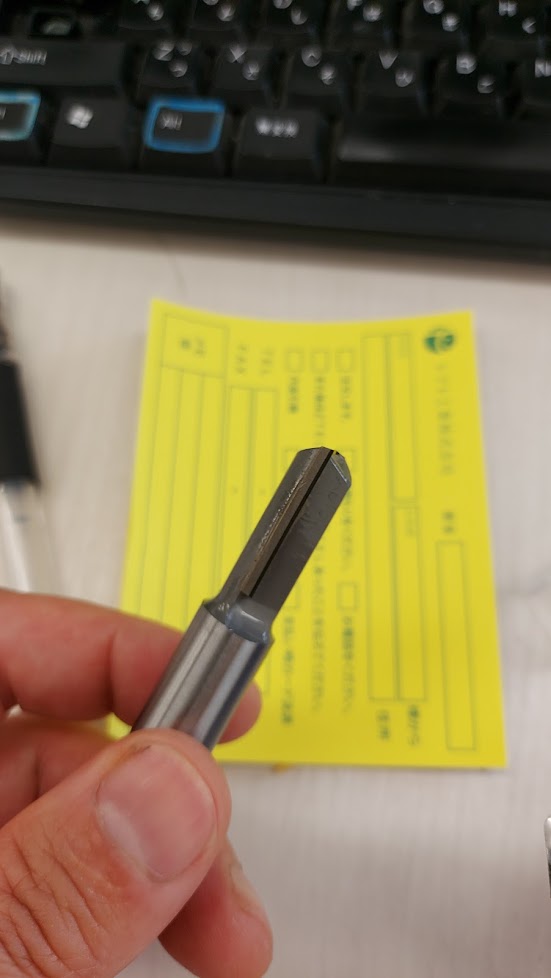

・スピードドリルチェンジテクノロジー

従来、60本のドリルを段取り替えすることで1日程度時間を要していました。

しかし新しいテクノロジーでは、ワンタッチでドリルを交換できるので最短5分で段替えが終了します。

お客さんの細かい要望に答えられる機械になっています。

段替えが簡単にできれば、バッチ生産ではなく、オーダー生産に対応できるので、少量多品種品の納期が爆速化します。

・アダプティブドリルテクノロジー

従来のシリンダー型は、一定速度でしか穴をあけることができません。

柔らかい材料でも、岩盤層をもつ素材でもドリルの侵入速度は同じスピードになります。

しかし、我々の設備はドリルの侵入速度、退避速度、ドゥエル(穴底での一時停止)を自由にコントロールできるので、異種材料でも適応することができます。

お客さんの細かい基材要望に答えられる機械になっています。

・パワーハンドテクノロジー

自動車業界などに使用される重量物に対応した140kg可搬の大型ロボットが重量物ボードをラクラクでセッティングします。

建材ボードは、1.2m×3mなど極めて重いボードの運搬が必要ですが、ロボットが自動で搬入してくれるため、その当たりのセッティングが楽になります。

・パワーレールテクノロジー

リニアガイドは耐粉塵用のガイドを使用しており、粉塵切削でも対応できるようになっています。

国産のTHK、LMガイドを使用しており、高い精度と高速な動きのサポートをしております。

と、ここまで連連と書いてきましたが、非常に先鋭的な技術をいくつも搭載しているので、

初期セッティングがシビアであったり、調整に高い精度を要求されます。

また初号機ということもあり、細かい不具合がどうしても出てきます。

(iPhoneでも初期ロットには不具合がつきもののように。)

そのあたりで精密過ぎるためなかなか実用運用まで持っていくことができていない。

というのが現状になります。

カタログスペックと実用スペックは全くことなるのです。

日本の※中島飛行機が作った”誉エンジン”

出力は2000馬力で

それまでの”栄エンジン”の1000馬力よりも

遥かにカタログスペックは高かったようです。

しかも2000馬力級エンジンとしては極めて小型です。

四式戦闘機、疾風や、紫電改にも搭載されたこの誉エンジンですが、

精密過ぎて、初期運用に四苦八苦した。ということです。

我々もまさにそんな感じです。

では”栄エンジンのままでいいのか?”ということですが、そうでは有りません。

なぜか、それは我々はすでにこれから中国や韓国といった企業との競合に入っていくからです。

そのため新しいテクノロジーによって生産性を劇的にあげていき、

国内に仕事を回帰させることこそが我々の役割だと思っているからです。

※ちなみに、中島飛行機は、戦後スバルになり、その技術は日産GTRなどの開発へと系統をたどっているようです。