切削という加工・トマト工業の加工テクノロジーの紹介。

みなさまおはようございます。

昨日は仕事から帰ってお風呂に入ったら

自分の平熱よりも温度が低かったまぶちでございます。

さて、このブログも仕事関係の情報が少ないので、たまには真面目な話もしたいと思います。

トマト工業では主に不燃建材の加工が主です。

特に他社と比して技術力があるとは思ってませんが、

不燃建材の加工に於いては他社よりも数歩先を行かなければならないと思っており、

テクニカルな部分についていくつかご紹介します。

トマト工業独自のテクノロジーとして

1.駆動系テクノロジー TM-D

2.粉塵対策テクノロジー TM-P

3.切削テクノロジー TM-C

の3つがあります。

1.駆動系ベアリング

最近はモイスなどの加工がとても増えていますが、

ケイカル板、フレキシブルボード、石膏ボードを加工していると

粉塵の問題に悩まされます。

我々の粉塵は、木工の粉塵よりも粒子径が細かいです。

そのため機械の故障率が高く、致命的な故障に繋がることもあります。

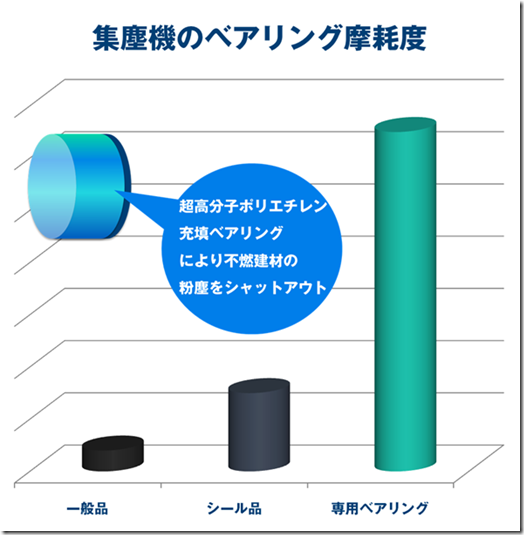

トマト工業では、通常のマシニングセンタや集塵機に特殊なベアリングを装備してあります。

粉がある場合、ベアリングのボール部に粉塵が入ってしまいます。

それをベアリングにフタをして密閉しますが、不燃の粉塵は径が細かいので不十分です。

通常のベアリング

シールドベアリング

超高分子PEPベアリング

そこで新しくチョイスしたのが

超高分子PEPという素材が配合されたベアリングです。

これは熱硬化性という特殊なポリマーが充填されています。

回転時高熱になるとグリスが固くなります。

通常は逆で高速回転するとグリスが柔らかくなります。

熱硬化性の特性としては、高熱時にグリスがタレてしまい、外部に流出することを防ぎます。

常に密閉状態にあるので、耐水性、耐蝕性、耐粉塵性能にすぐれていることが確認されています。

集塵機などは特にそうで、通常の特に木工用などの集塵機ですとケイカル板の粉で集塵機があっという間に壊れます。

一応シール型なんですけどね。

これは集塵機の粉塵がベアリングに直接入って、ベアリングのタマに固着。

アルカリ汚染と共に、グリスと結びついてパテになり、

さらに湿気と結びついてタマに固着します。

そのためタマの回転抵抗が一気に上がって、タマがベアリングから飛び出す。

その結果

モーターから煙がでたり、

火を吹いたりします。

トマト工業では、これを

”たき火”

と読んで

みんなで暖をとるわけでありますが、

こういう症例に悩まされてきました。

これを解決するのがベアリングテクノロジーになります。

粉塵のケースで言えば、ベアリングに粉が入ると、グリースが固化します。

これは団子を作る工程とよく似てますが、

液体から中華スープを経て固体に変わるわけです。

これで一気に抵抗値が増えます。

さらにケイカルの粉でベアリングの鋼材がアルカリ汚染され、

錆で抵抗値が増えます。

さらにこの抵抗値に耐え切れなくなったベアリングのタマが

シールを突き破って外に飛び出します。

タマがシールを突き破って外に飛び出る。

これが業界では

場外ホームラン

という用語で我々の業界では親しまれていますよね。

なかでも

一気にベアリングのタマが全部飛び出る現象については

満塁ホームラン

とよばれ、我々の工場でもめったに見られることの

少ないレアケースで、

工場のみんなで拍手をするわけですね。

これが何度も起きるようですと

こまだのりひろ

駒田徳広

などとも呼ばれますね。

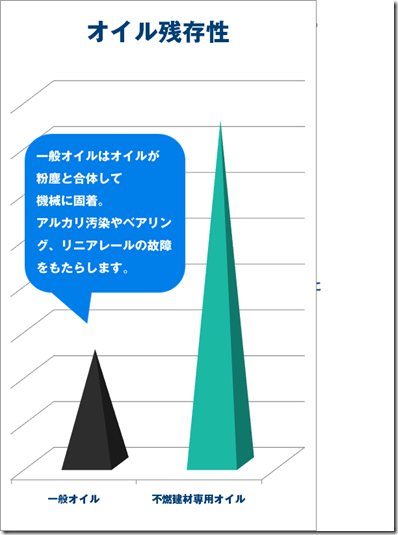

2.オイルの改良

不燃建材を扱うときに、最も困るのが油関係です。

なぜかと言いますと、オイルなりグリスが粉と結びついて研摩粉のような働きをすることからです。

そうなるとアルカリ成分がレールを腐食させたり、

リニアレールが腐食したりと思いがけない不具合に悩まされることになります。

トマト工業ではそのためオイルを専用のものにしております。

トマト工業ではオイルをたくさん使う人のことを

“オイルドバドバ”

とか

”もこみち”

粘性を低くし、オイルと粉の付着を防ぎます。

逆に粘性が高いドロドロのオイルのことを

我々は

天下一品

通称天一ですね。

とよんでいますね。

ミスト噴霧型オイル。

これは現在取組中の案件です。

リニアレールなどに粉塵が付着して取れないことは先程申しましたが、

このオイルを常に保持しておくには堅いオイルを使う。

という方法があります。

しかしながらこの堅いオイルはよりパテ化しやすく、

粘性が上がりやすいので、不燃粉との相性は最悪です。

ではこの柔らかい油であれば良いのか?というと今度は保持力がさがり、

長期運用に適さないという弱点ガあります。

これを解決したのがミスト噴霧型給油装置です。

これはオイルシャワーテクノロジーであり

油をレールに吹きかけて使うものです。

切削粉はミスト状の油に対しては付着しづらいので、

レールとの相性もよいだろうという新しいテクノロジーです。

ただ、現在は試用運転中であり、実際のデータは持っていません。

不燃の切削加工を飛躍的に向上させるテクノロジーになる可能性も秘めています。

このテクノロジーについては、完全社外秘であり、

現在進行中であるということも含め少しでも情報を

外部に漏らしたらえらいことになります。

ちなみにこのテクノロジーは、

春先から社長が汗かきなので、

BAN制汗デオドラントをしょっちゅう使用す

る事から思いついた

最新テクノロジーであります。

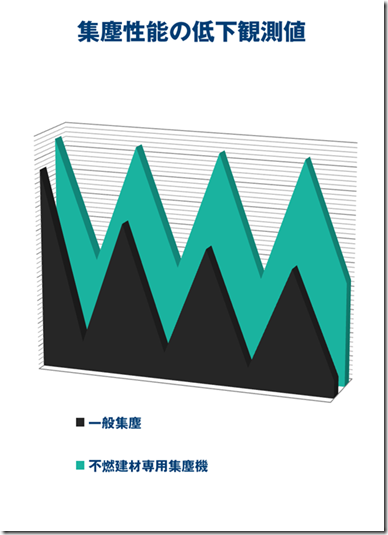

3.集塵機の改良

上記グラフは一般集塵機と不燃建材専用集塵機の性能比較です。

右が時間軸、上方向が集じん性能です。

グラフが波型になっているのは、使い続けると集塵袋内部に粉が入り、

集じん性能がおちることを意味しています。

また

集塵袋の粉を落す事で

集じん性能が一旦アップすることを意味しています。

不燃建材の粉は特殊ですので、集塵袋を特殊な専用袋に換装してあります。

トマト工業の集塵機は自動塵落とし装置付きで、

集塵の粉を払うような方式に変更しつつあります。

いまは工場内で一箇所のみですが、今後改善をしていきます。

去年入った自動塵落とし装置付き集塵機は

自動で集塵袋を

バンバン叩いてくれることから

という名前で親しまれていますね。

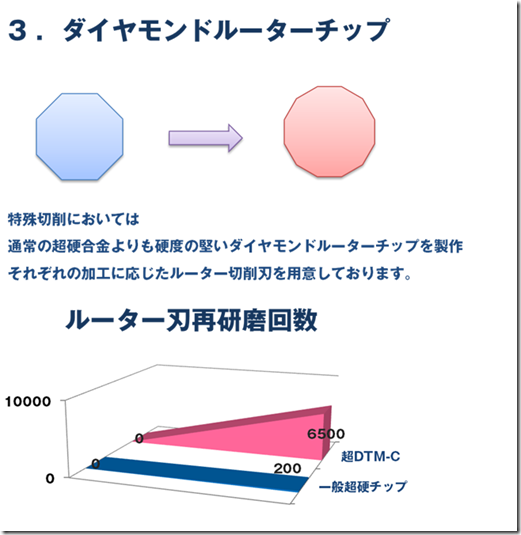

4.切削刃物の改良

不燃建材は、木工よりも遥かに厳しい条件下で切削、切断する必要があります。

これは木材よりも比重が重く、かついろいろな添加物があり、刃物を痛めやすいからです。

そのためトマト工業では基本はダイヤモンドソーを採用しています。

ダイヤソーですので、切削寿命が大幅に伸びます。

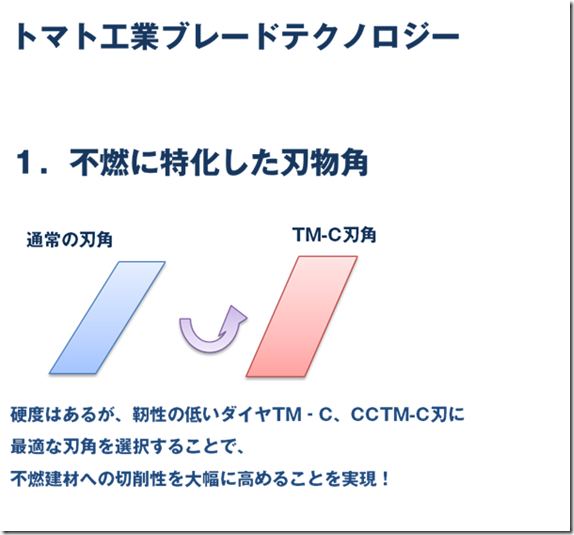

5.刃物の角度の改良

ケイカル板などは刃物で切削する際にすぐに刃物がダメになります。

そのためトマト工業ではダイヤモンドの刃物を使っております。

ダイヤ刃ですと摩耗しにくいのですが、靭性(じんせい)が落ちるのでぼろっと取れてしまうこともあります。

トマト工業では高額なダイヤチップソーを特殊な刃数で管理しています。

刃数を多くすることで刃物代は高くなりますが、品質をアップできます。

刃数100P~120Pのオールダイヤは1個数十万円します。

めちゃめちゃ高級品なのですよ。実は。

普通ダイヤソーではコスト削減のため60pという刃数が一般的ですが、

我々は

刃物全体に

ダイヤをちりばめることを

なりきんしゃちょう

成金社長。

と読んでますね。

刃物メーカーに注文する時は、

成金社長、バリカタ、ネギ多め、にんにく少なめ、もやしマシマシで。

当然こういった注文方法になるかと思います。

6.刃物の切削素材の改良

マテリアルをいじる。

切削刃物にはいろいろな種類の”素材=マテリアル”が使われています。

代表的なものですと、超硬と言われる刃物。

この超硬合金ですが、タングステンカーバイドと言う主成分とコバルトという粘着剤からできています。

非常に固く、靭性も高いレベルであるので、切削刃物等に使われています。

木工では超硬刃が一般的ですが、我々不燃建材の加工においては

すぐに刃物がダメに成ってしまいます。

不燃建材に適したダイヤモンド刃・替え刃式超硬刃物

そのためトマト工業ではより硬度の高いダイヤモンド刃物で切削するか、

チップの交換を簡単にできる替え刃式超硬刃を選択しています。

トマト工業内の試算ではある切削物に対して

通常の刃物ですと250が限界値だったのが、

ダイヤにすると6,000程度まで切削することができました。

またチップソーでいくと

通常の刃物の約16倍の耐久性が認められました。

ダイヤモンド刃物は万能なの?

では全てダイヤモンドにすればよいかというとそうではありません。

ダイヤは硬いので脆い(もろい)部分があります。

”硬いのに脆い?”

と思われるかもしれませんが、硬さと強さは違います。

例えばグミとクッキーではグミの方が柔らかく、

クッキーの方が堅いですが、

衝撃にはクッキの‐方が弱いですよね。

このように硬さと強度というのはイコールではないことがわかります。

いわゆる粘り、靭性という要素が関わってくるからです。

そのためダイヤモンド切削工具における切削は太い刃で叩き割るような加工方法になります。

この叩き割る方式ですと、通常切削肌が綺麗にできませんが、この辺りは

工場内で切削テストを行い、ベターな刃物を製作しています。

また中には細い切削ですと、ダイヤが使えない物があります。

ルーターなどの刃先の細かいビットです。

先がとんがった細い刃物ですと脆いダイヤチップが欠けてしまうからです。

そのためダイヤが使えない場合があります。

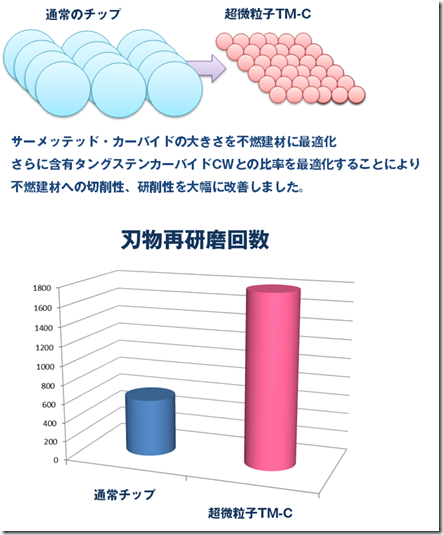

超微粒子特殊刃物の製作

ダイヤが使えないが、超硬では切削寿命が短すぎる。

こういう場合トマト工業では

特殊金属の超微粒子という刃物を製作することで細いビットで

かつ切削性も高めることに成功しました。

これはトマト工業の最新のテクノロジーであり、

コバルトとタングステンカーバイドとの比率の最適化、

※セメンテッド⇒サーメットですね。間違ってます。

刃物再研磨回数を大幅に減らしています。

再研磨というのは、すり減った刃物を再度使えるように研磨屋さんが研磨するものです。

超硬には超硬の良さがあり、靭性が高いので、

角度の細いビットが使用できるという良さがあります。

そのためトマト工業では不燃に最適化しながらも超硬とダイヤの良さを加工によって

使い分けているということになります。

例えばフランスパンを切るときには、フランスパン切りを使うと思います。

紙を切る時は、紙用刃物を使うと思います。

我々の加工も同じで、最適化された刃物で切ることでうまく加工が出来るという良さがあります。

今まで6年にわたり、新規素材の加工を続けて参りましたので、

悲しいかな、

膨大な失敗データがあります。

絶対大丈夫やて!といって使用した2液のエポキシ樹脂系接着剤でロールコーターが固まったり

簡単やて!と言われて切断した紙系のそざいで繊維という繊維が機械に絡みついて悩まされたり

問題ないよ!と言われて切断したガラスセメント材で集塵機から火をふいたり

なーに、簡単さ。と言われて貼合したらロールコーターにシートが巻き付いたり、

様々な経験をさせていただいてますのでね。

最近はお客さんの”大丈夫やて”とか”簡単、簡単”

などという言葉に対してはセンサーがビンビン反応しますね。

こういうワードがでるということはウチに来る前に大事をやらかしていたり、

加工屋さんに断られているケースが非常に多いというのが経験上ありますのでね。

通常種類の異なる2種以上の貼合は非常に気を使います。

諸条件がありすぎて問題が多いからです。

我々は後発の木工業者が不燃建材に参入するための参入障壁を築かなければなりません。

ただ、大変恵まれているのは、

機械がすぐに壊れる。

機械が動かなくなる。

刃物がすぐに減る。

刃物がダメになる。

リニアレールがアルカリ汚染する。

ボールネジに粉塵が詰まって折れる。

など各種の要件があり、

それらが強大な参入障壁となっている。ということをむしろありがたく思わなければならない。

と言う事になります。

特に不燃に対しては刃物、研摩、機械メーカー共に知見がないので、

自社独自のテクノロジーを積み上げていかなければなりません。

そのあたり小回りが効く中小企業の良さを生かしていく必要がありますね。

機械についても何億とかかっているわけではないので、新規素材で仮に失敗しても

まぁいいか。ですみますからね。

今日も新しい素材に挑戦する会社だったりします。