ド田舎ロケット14

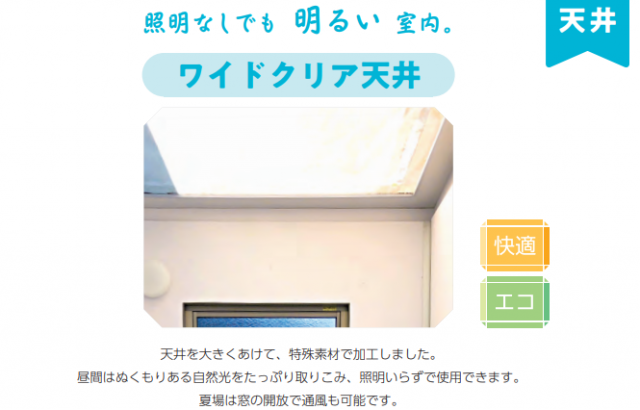

○シャワーの天井開発

シャワーの土台となる床と壁の基本設計が終わりました。

ここが基礎、土台、根幹なので後は枝葉末節です。

ここからがマーケティングを行うマーケターとしての想いが入る場面になります。

当初考慮していた快適性、ここについて最初話し合いました。

快適性とはなんぞや。というような話からはじまり

出した結論は

”明るい”

”広い”

”温かい”

”温かい”

こうしたキーワードにもとづいて出した結論が

快適性を高めるため、”天井からの光を取り入れる。”というテーマで動きました。

これが後の”ワイドクリア天井”に繋がります。

橋本くんの日報

そのためユニットの天井を半透明仕様にし、光のみを取り入れることにしました。

当初はFRPの半透明仕様を想定していました。

橋本くん自ら

実際に現場で塗布することに。

◎現場に入るということ

服がよごれてしまったと笑っていましたが、

こうして現場に入って実際に汗を流すこともとても大切だと個人的には思っています。

その昔、取引先さんで現場には全く行かず、指示だけをだすタイプの方がいました。

現場がわからないので、

現場の要望がすべてストップしてしまい全く意思の疎通ができませんでした。

下請けの立場のこちらからすると情報伝達が全く上手くいかず、結局飛び越えて元の方へ情報をながしたりすることもありました。

現場で見て触って見れば要点はどこで、改善すべきこと、問題点、課題などがよくわかるようになります。

百聞は一見に如かず。

そしてそれが現場直結の工場開発の最大のメリットとなります。

事件は事務所でおきているんじゃない❢❢❢

現場で起きているんだ❢❢❢

ハGEはアデランスのCM

で起きてるんじゃない。

右側頭部でキてるんだ❢❢❢

(なんの主張だバカッ❢❢❢)

我々は社長以下全員が現場で製作に携わること。これが我々の強みでもあります。

天井の施工ではいくつかの問題点が把握できました。

そしてその経験は次の経験の礎となって、成長を促すことになるでしょう。

橋本くんの日報

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

【2017年6月8日日報】

8:00〜8:15:掃除

8:15〜12:00:中間研修資料作成・床と屋根FRP切り出し

12:00〜12:50:昼食

12:50〜17:00:発表会準備・プリトナー(防水剤)コーティング・床と

屋根FRPコーティング

【本日の学び気付き】

今日は、月曜日に完成した床と屋根のFRP・プリトナー(防水剤)を使用して

コーティングを行いました。

FRP・プリトナーに関しては、ノウハウがあるので1日かかってしまいましたが綺麗にぬ れたと思っています。

また、新たな課題が見えてきました。

課題1:屋根FRPにガラスマットを入れなければならなくなった。

課題2:排水筒部分の接着剤によって少し浮いてしまう

課題3:時間が掛かってしまう。

です。

課題1に関しては、ガラスマットを入れる事とプラスに上からシャワーを浴びている姿が見えてしまうという事と、真夏日だと室内が大幅に暑くなるという問題が生じるという風に助言をいただきました。

課題2に関しては、2度接着剤を塗っているのでその分上に上がってしまったのかと思います。しかし、排水筒の上にガラスマットを敷くので排水筒の周りが膨らみ、水の流れが悪くなる可能性があります。

課題3にかんしては、試作品のためトライ・アンド・エラーで試作品を作って行ったので作成するスピードが遅くなってしまったとおもいました。

一気に3つ塗るともっと早くFRP・プリトナーが塗れるとおもいました。

明日は、15:00〜の発表会とセカンド難関であるドア部分の壁の作成と部品発注ができればと思います。

23日の完成に向けて気を抜けないです。

今一度、気を引き締めて設計に取り掛かって行きたいと思います。

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

フィードバック

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

どれだけ頭の中でシミュレーションしたとしても、

実際にやってみないと分からない事が多くありますね。

課題1も含めて改善点をあげます。

仕様書に記載してください。

端部処理に時間がかかる件

※今回多くの時間をバリとりや、研磨、手直しに使ったと思います。

その殆どが端部とよばれる角や、凹凸部でした。

この部分が改善できればかなり時間と労力を節約できると思います。

◎ガラスクロステープの改善

そこで、巾48のガラスクロステープから巾100に変更する。

端部処理がギリギリになって突き合わせ喧嘩になった部分の改善が可能。

脚の処理に関してはおよそ1/3労力が改善

バリ取り作業がなくなる。

研磨処理作業の時間短縮

◎排水口の改善

排水口は掘り込み量を増やすこと。

ポリウレタンシーリング材の充填量を確保できるようになります。

◎横壁ガラスの改善

樹脂をぬってからわりづけするのではなく、

予め型をつくり、切り出したマットをわりづける。

床下の一番時間がかかる部分も型のような物を作って

プレスしてきりだしてもよい。

◎樹脂量の改善

樹脂の硬化材量を適正化することで作業効率がアップできる。

1代目積層⇒2代目積層⇒1代目研磨⇒2代目研磨⇒1代目トップ⇒2代目トップ

と待ち時間なくできるようになる。

幾つかポイントがあるが、改善を積み上げる必要がありそう。

生産の改善の方は、引き続きこちらでもやっていきます。

ドアの設計に注力しましょう!!!

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

ときにこちらからアドバイスをしていくことも重要です。

細かい改善点については生産の方とも打ち合わせしながら改善していきます。

試作品を製作する⇒改善点を盛り込む⇒次期設計に盛り込む

という改善サイクルを回すことにしました。

とにかくだめでも叩き台が早めにでてくる。このサイクルが重要なんです。

0から生み出すよりも改善のほうがはるかに易しいからです。

この頃から私のあらゆる業務の量が増えてきており開発の仕事になかなか注力できくなってきました。

しかし橋本くんは自分の頭で考えたことを開発の方に回して開発をすすめていきます。

自分で考え自分自身で行動する。

ということを進めていきます。

これが社会人の大変さでもある反面面白さではないでしょうか。

そして真の社会人としての顔つきに変わりつつありました。

床、壁が完成し、そして天井の製作に入っていきました。