トマト工業では、最新鋭の5軸加工機を使って立体形状物の製作をしています。

お気軽にお問い合わせください。

これまで実現が難しかった高度な3次元形状の再現が可能です。

特徴

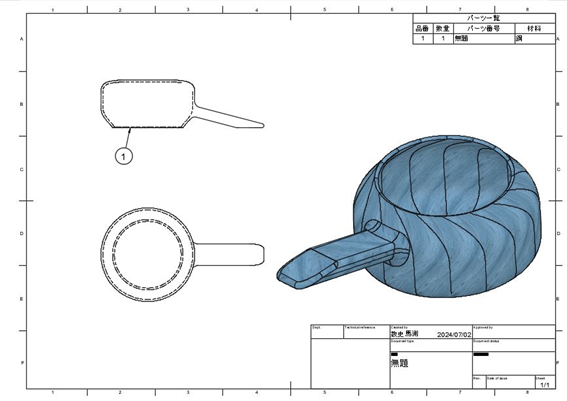

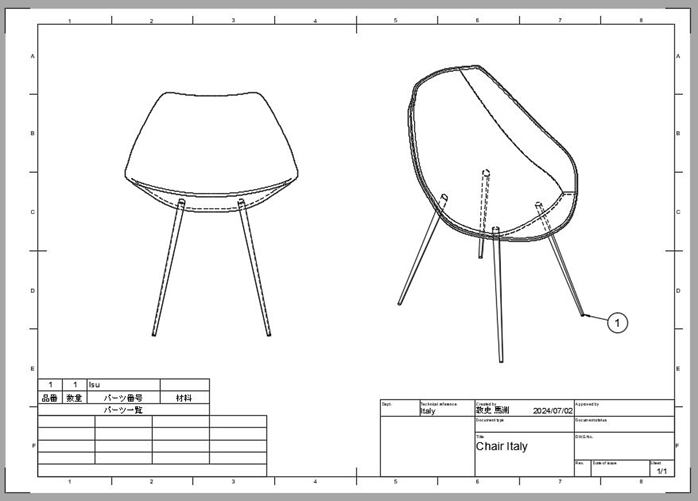

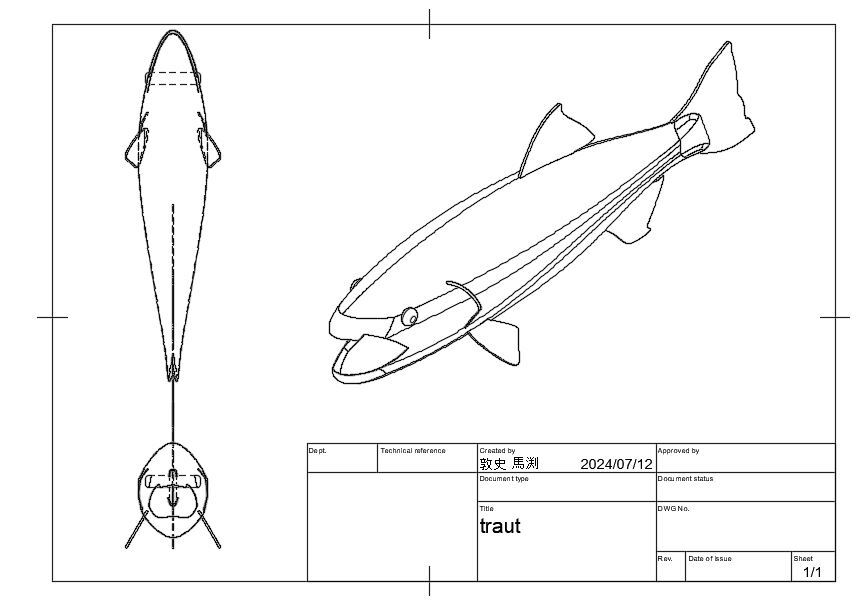

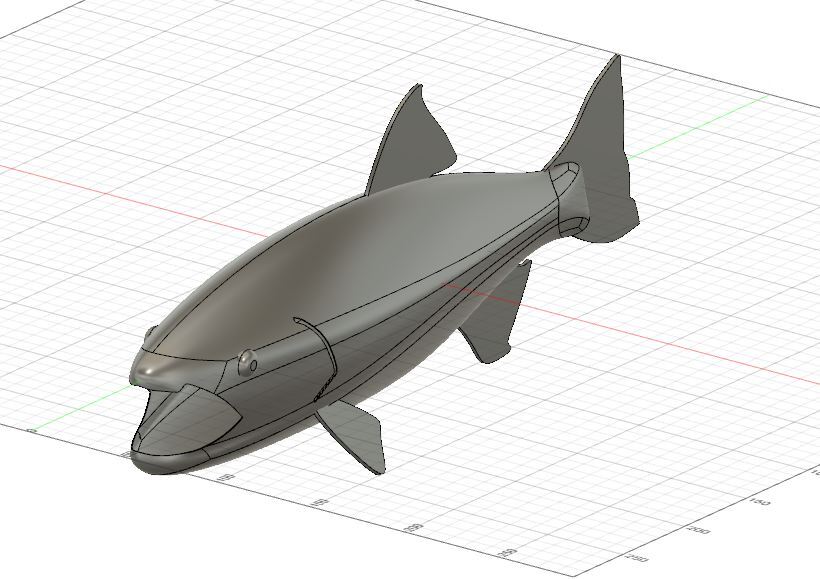

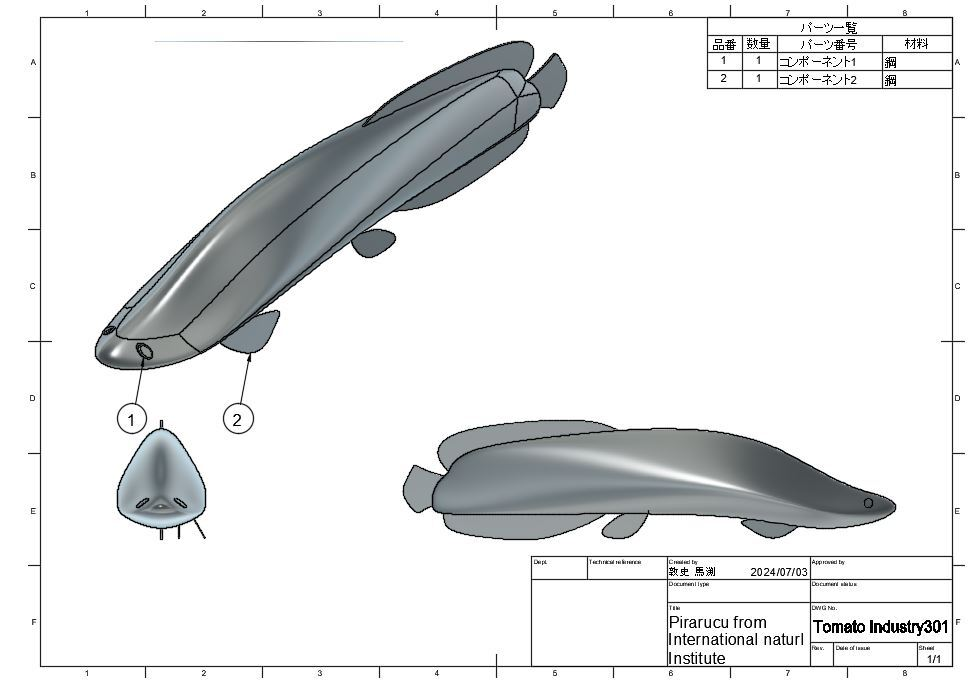

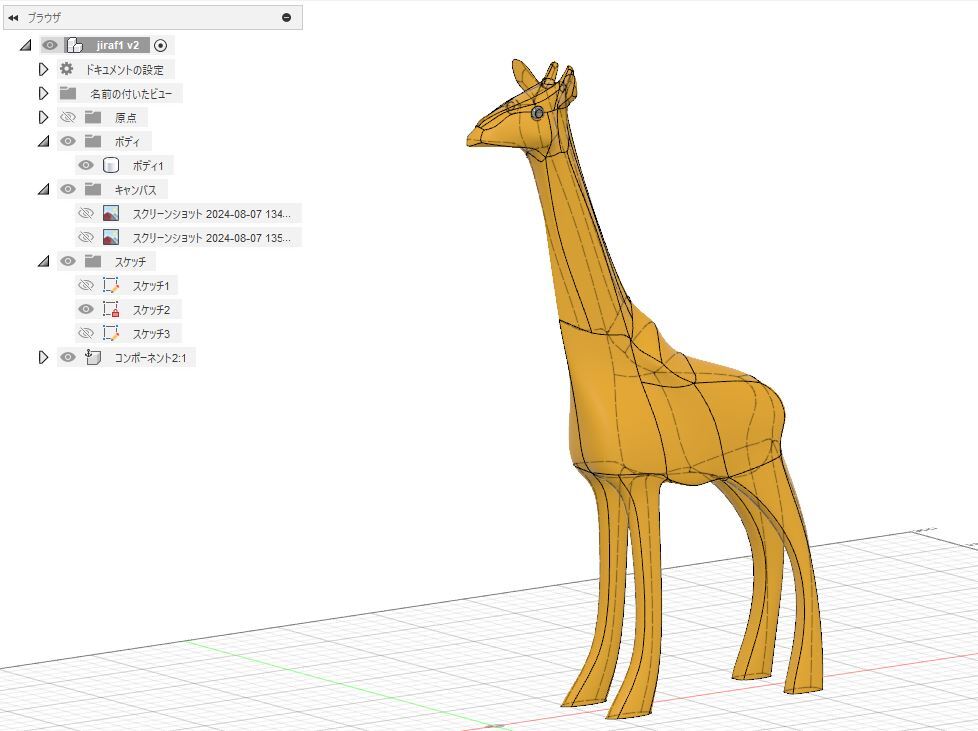

① 製図技術:3次元データの再現が可能

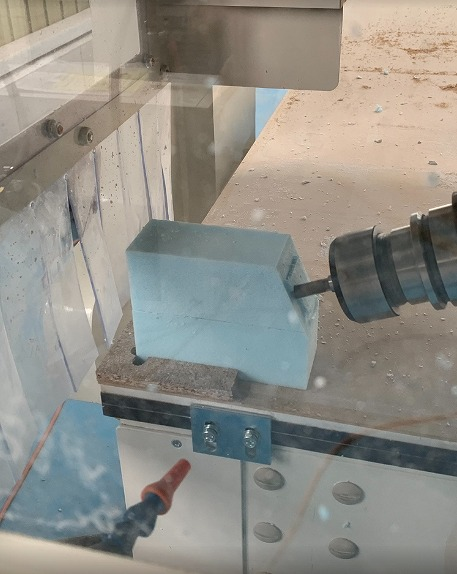

② 切削技術:3次元データの切削加工が可能

③ サイズ:3mまでの板の加工が可能です。最大厚400mm

④ 納期対応:レスポンスの速さ

① 製図技術:3次元データの再現が可能

製図に関しては、寸法データをもつ精密なプロダクト製図で7名、自然で流れるような術品ができるオーガニック製図で2名の技術者を育成しています。

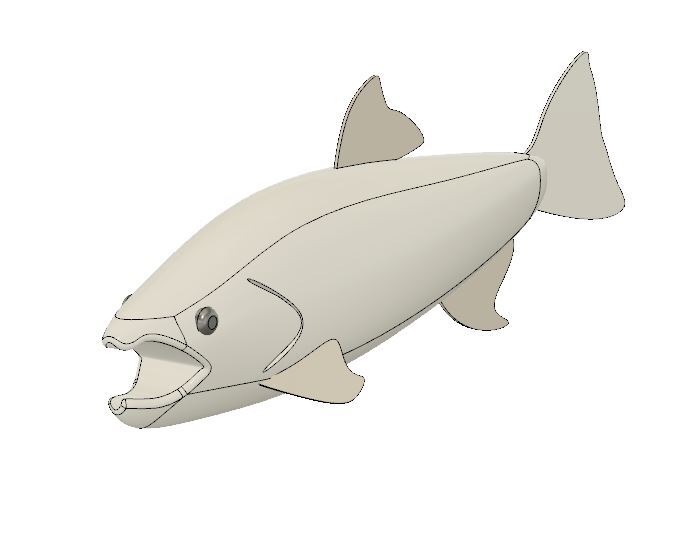

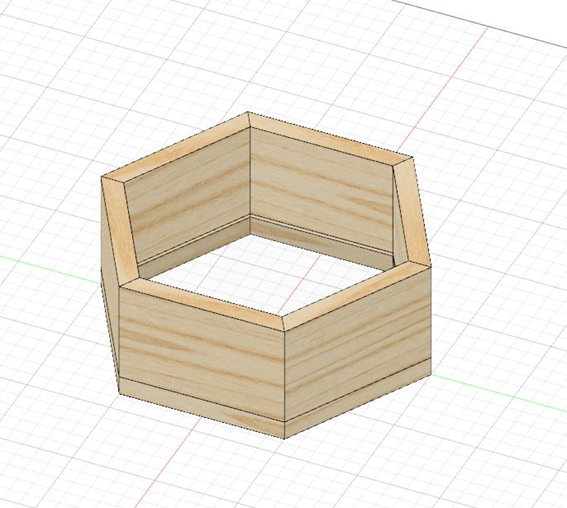

一般的な工業製品のみならず、アート建築、卒業制作や、美術品など感覚的な造形の再現も可能です。

② 切削技術:3次元データの切削加工が可能

日本の加工機械メーカーとプロジェクトチームを組み、同時5軸加工を再現しました。

該当機械での加工は最先端制御である、先端点制御タイプ2と傾斜面制御を使用しており、これは日本で初めての試みです。

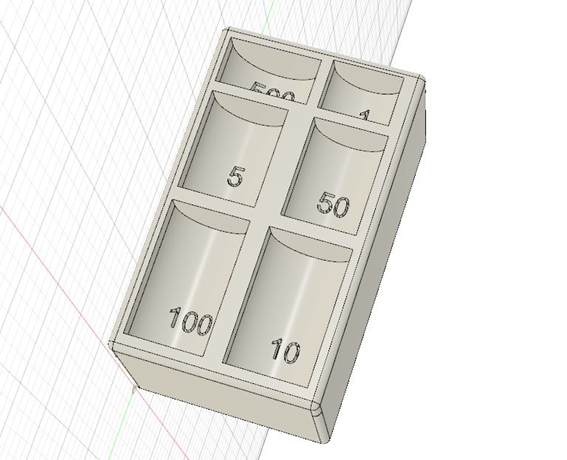

特に一般的なプロダクト製図に関しては、共通のCADにより、工場内の10台のマシンに共有して割り当てることが可能です。

③ サイズ:3mまでの板の加工が可能です。最大厚400mm

日本に1台の最新鋭5軸マシニングセンタ(先端点制御タイプ2、傾斜面制御)精密金属用CAD連携

導電性素材用耐粉塵仕様

④ 納期対応:レスポンスの速さ

レスポンスの速さに定評があります。

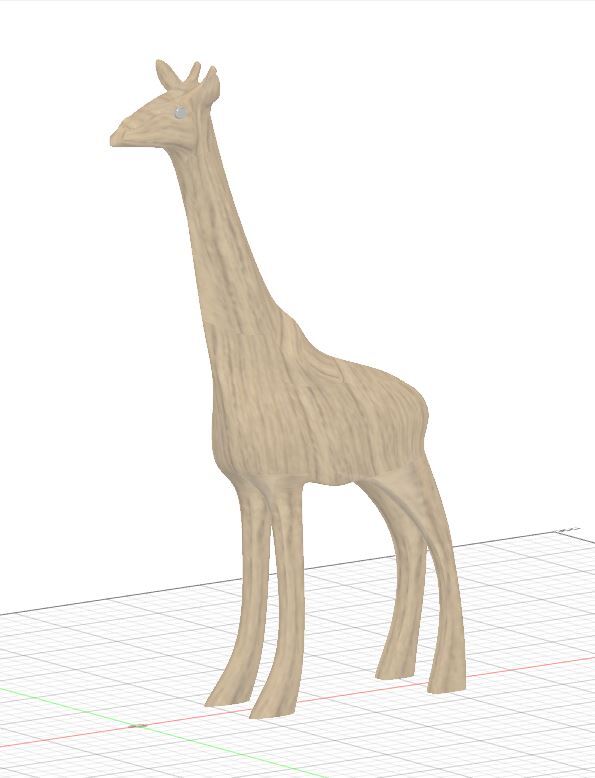

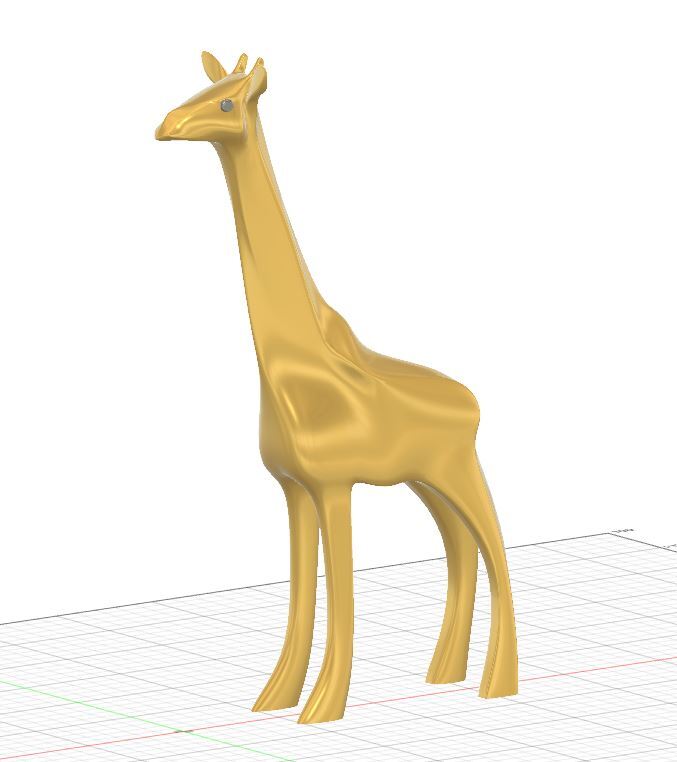

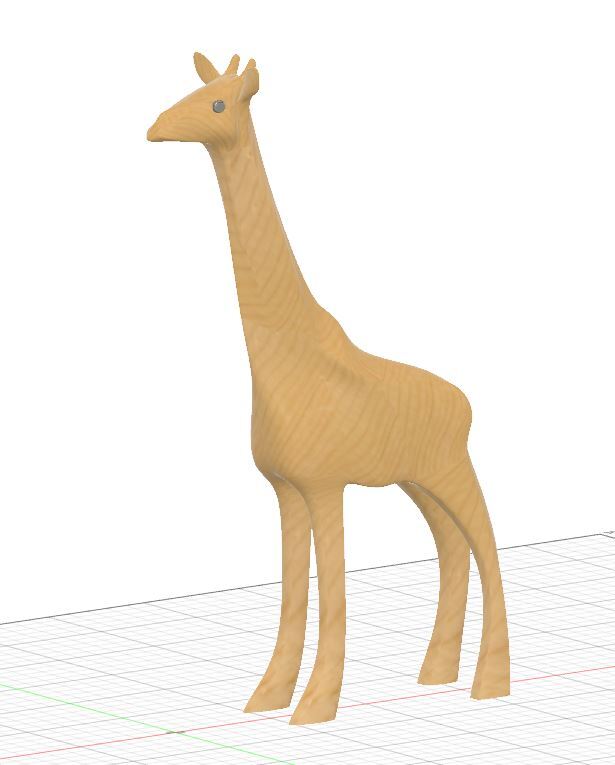

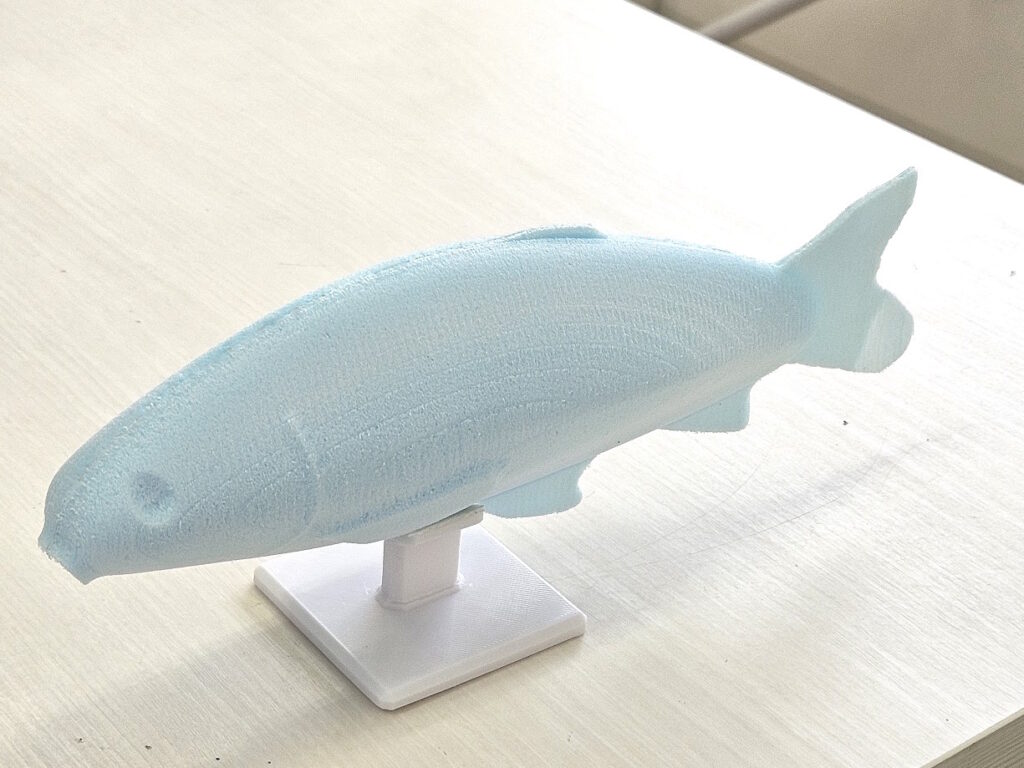

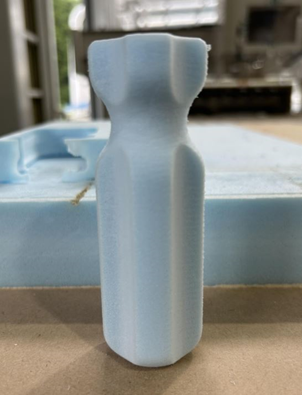

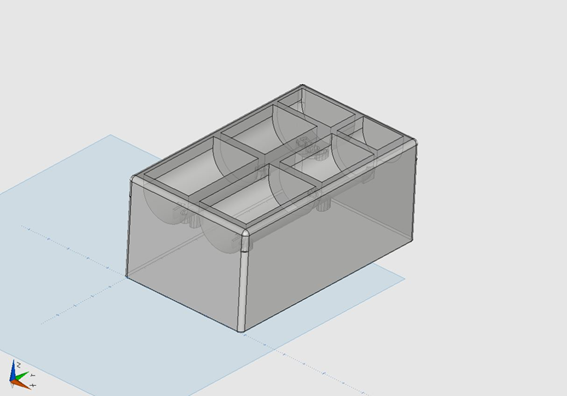

制作事例

感覚的な設計については、CADに起こして製図が必要です。

自社内で設計や加工が可能ですのでやりとりがスムーズで対応が早い特徴があります。

一品物が98%ですのでぜひお気軽にお問い合わせください。

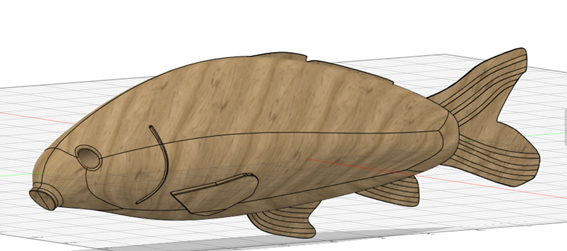

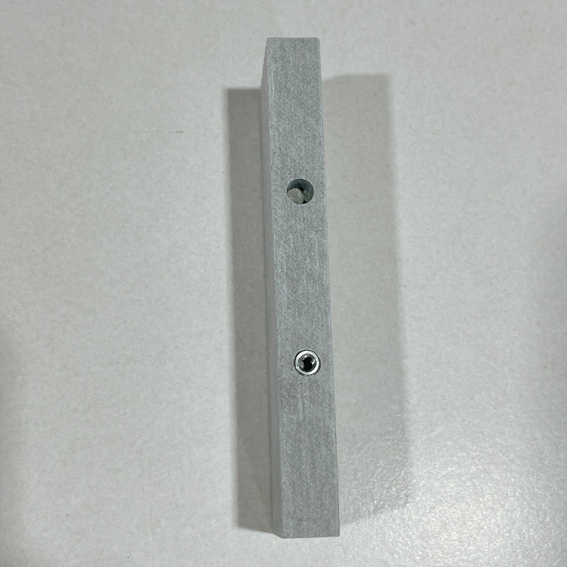

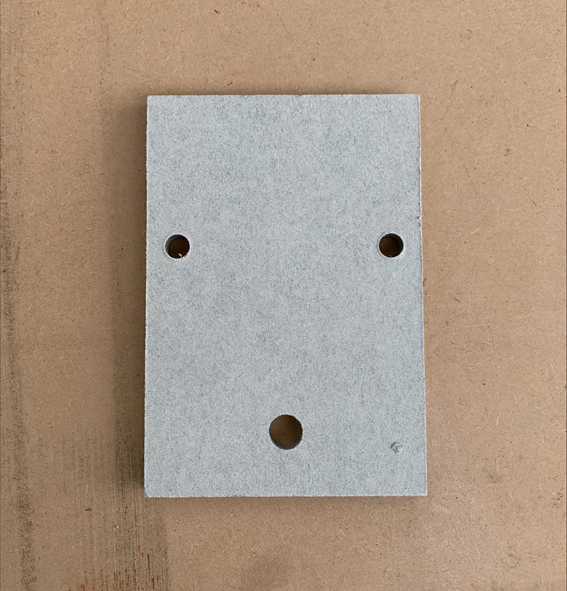

スガツネ工業社製特殊台車インストール品

開発用途で1品からでも試作が可能です。

通常のマシニングセンタですと、アルカリ腐食と粉塵で機械へのダメージがありますが、機械設計段階から入ることでこれらの加工を実現しています。

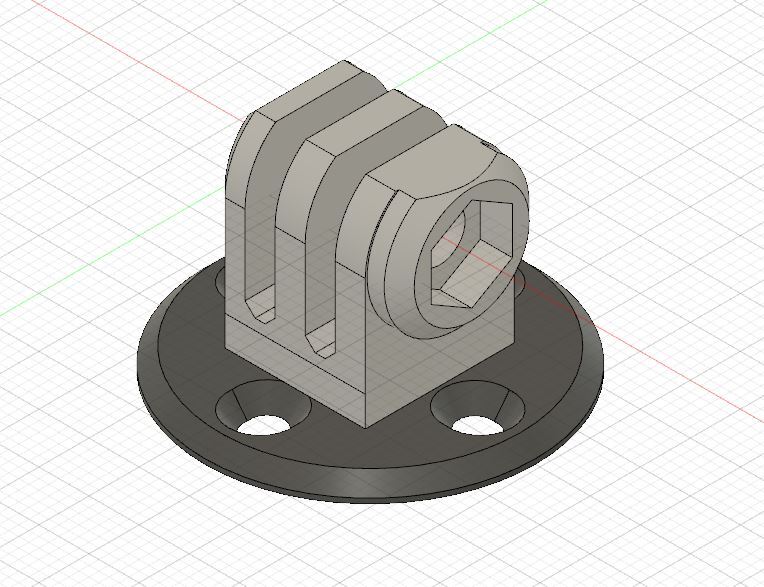

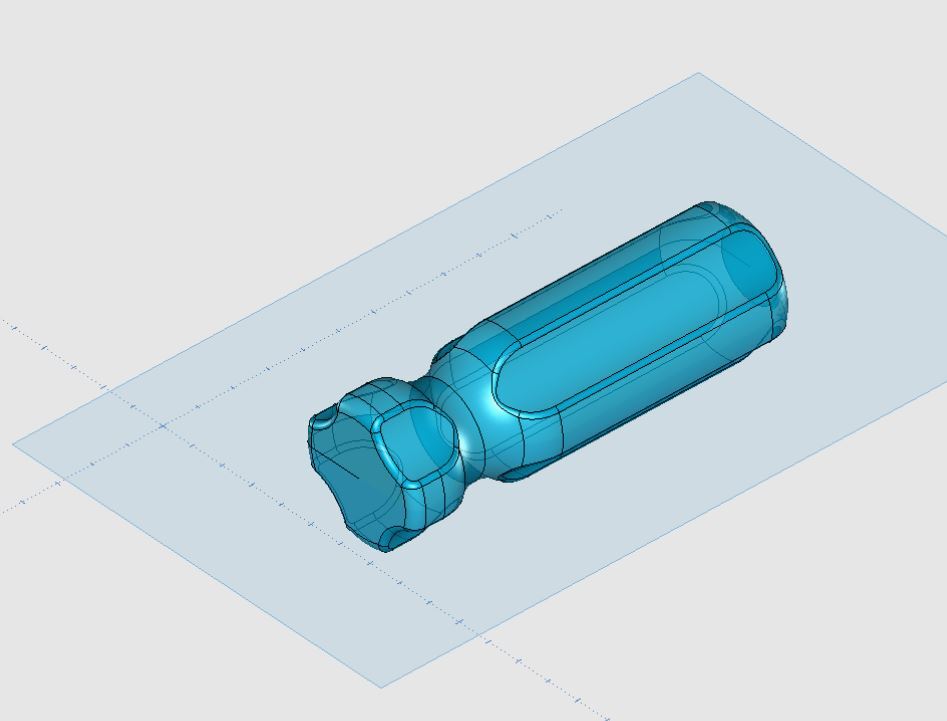

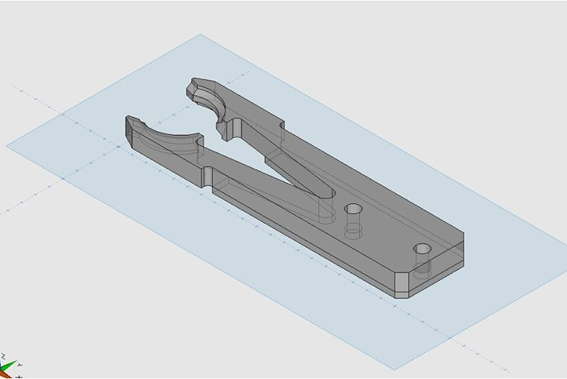

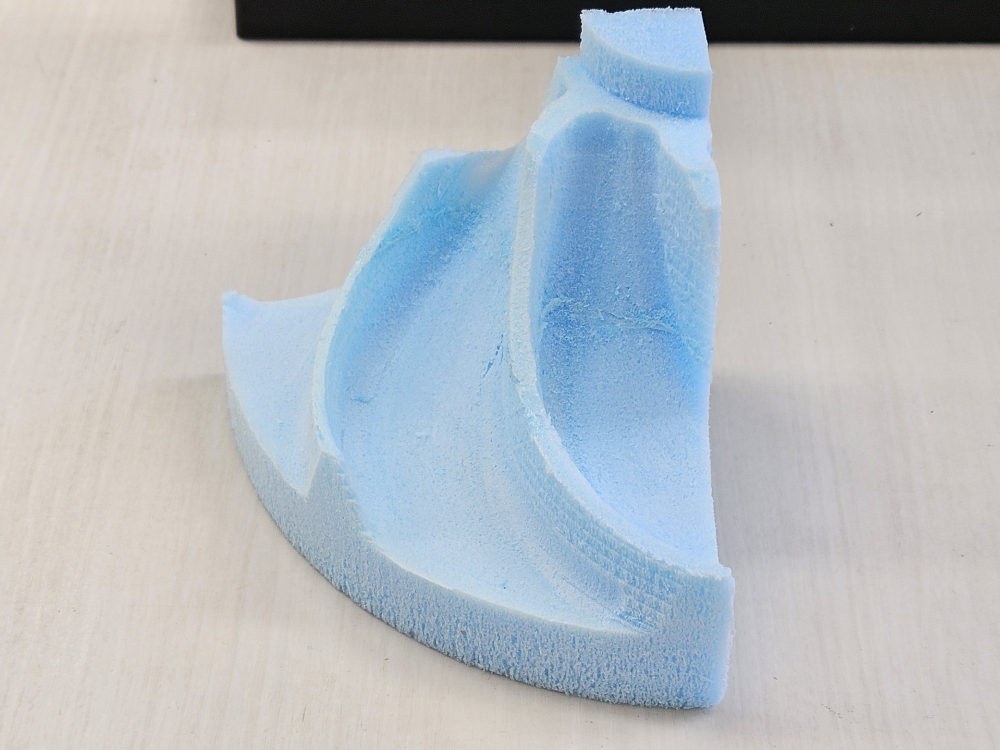

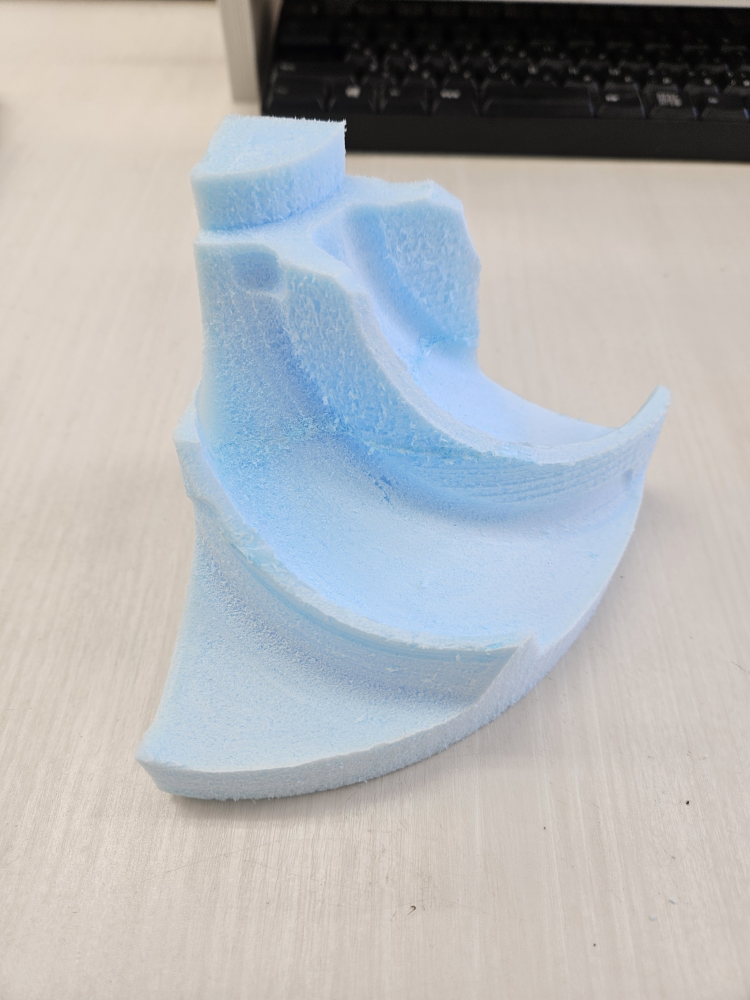

インペラ切削加工

インペラ切削加工の難しさについて解説

インペラは、タービンやポンプなどの内部に入る液体を効率的に移送するためのプロペラ形状の部品です。内部は流体力学に基づいた高度な設計が必要です。

同時5軸加工によって切削加工しています。

1.複雑な形状

インペラは非常に複雑な曲線や内部構造を持っています。このため、5軸CNC加工機などの高度な機械が必要です。3軸の加工機では対応しきれない部分が多く、自由度の高い5軸加工が求められます。

2.高精度要求

インペラの効率や性能に直接影響するため、非常に高い寸法精度が要求されます。ミクロン単位の精度を確保するためには、加工機の精度、工具の品質、加工条件のすべてが最適である必要があります。

3.振動と剛性

- 複雑な形状や深いポケット、薄肉部の加工では、振動が発生しやすくなります。これにより、加工面の品質が低下したり、工具や材料そのものが破損するリスクが高まります。加工機や治具の剛性が重要です。

- 加工パスは急停止ではなく、HSM(ハイスピードマシニング)に基づいた流れるような加工ルート設計が必要になります。

4.冷却と切りくずの排出

深いポケットや狭い空間を切削する際、切りくずの排出が難しくなります。これが原因で加工品質が低下することがあります。適切な加工パスと切りくずの管理が求められます。

改善策と技術

インペラの切削加工を効率化し、精度を向上させるために、以下の技術とアプローチが採用されています。

1.高度なCNC加工機

- 5軸CNC加工機を使用することで、複雑な形状を一度に加工できます。これにより、段取り替えの回数が減り、精度が向上します。

- 特に傾斜面制御を使った固定5軸、通常の3軸を組み合わせて粗加工を行い、その後、同時5軸制御加工によって削り出します。

- 加工速度、回転数などのレシピはトマト工業の知見によって行われます。

2.特殊工具

- 超硬合金やダイヤモンドコーティングされた工具を使用することで、硬い材料の加工が容易になります。また、工具の寿命が延び、生産性が向上します。

- 加工工具は、材料に最適化されます。特に貼合素材を利用しているため、テープなどの粘性物質が刃先に付着しやすく(構成刃先)、これを特殊なフッ素コーティングによって解決しています。

3.CAMソフトウェア

- 高度なCAM(コンピュータ支援製造)ソフトウェアを使用して、最適な加工パスを生成します。これにより、効率的で高精度な加工が可能になります。

- HSMマシニングパス、耐振動対策技術などを応用しています。

4.振動対策

加工機や治具の剛性を高めることで、振動を抑制し、加工品質を向上させます。また、材料を使用して振動を吸収する方法もあります。

5.冷却と潤滑

空冷方式ではありますがスピンドル内部に空冷装置を内蔵、切削中の温度を制御し、スピンドルの制御を安定化させます。また刃先にエアーを吹き付けることで工具寿命を延ばします。また、切りくずの効率的な排出を助ける方法を採用します。

6.Iotモニタリング

自社開発のIotモニタリング装置で、機械を監視し、無人運転領域を増やしています。

結論

インペラの切削加工は非常に高度な技術を要し、さまざまな課題を克服する必要があります。しかし、最新の加工技術と設備を導入することで、これらの課題を解決し、高精度で効率的な加工が可能としています。