FRP樹脂のつなぎの部分がどうしてもヒケや反りがでる。どうしたらよいですか?

Q:FRP素材屋さんこんにちは。

実は今生産工程で大変困っていることがあります。

実はFRPでできたA材とB材をFRP樹脂とガラスマットで接合しているのですが、この部分がどうしてもヒケや反りが出ます。

樹脂を変えても良いのですが、コスト的に不利になるため改善を検討していきたいと思っております。

なにか良い改善案はありますでしょうか?

A:FRP素材屋さん馬渕です。

いつもお世話になりありがとうございます。

◎カイゼン案1◎

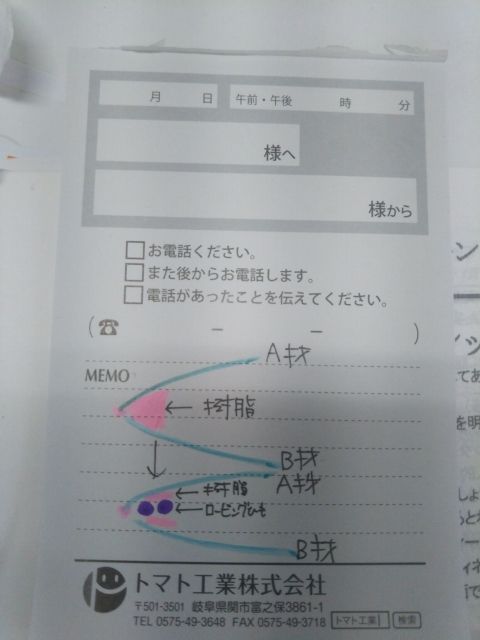

さて、先題の件ですが、まずA材、B材の接合部の写真をみると、通常の箇所よりも樹脂量が多いことがわかります。

特に角部や接合部は樹脂の量が多い状態になりがちです。

今回接合部は大変狭いエリアにAとBが接合しているので鋭角になっております。

そのためガラス繊維が入れられないのが原因です。

かといって、ガラスクロスやロービングクロスでは余計入れられない形状になっています。

まずなぜ反るのかということでいえば、樹脂というのは硬化時に収縮する性質があります。

そのため樹脂の体積が縮むため反りにつながります。

一方ファイバー成分で言えばガラスマットなどは体積収縮がないため、この比率を増やす事で収縮率を下げることができます。

今回、角部に入らないため他と比べて余計に反りが出た可能性があります。

今回の改善案としては、ロービング紐を使って、この直線部に入れていくことを提案します。

なるべくロービング紐を入れていく、この割合を増やすことで反りの確率を減らすことができます。

あとは急速熱硬化収縮が反りにつながりますので、硬化時間を長くとってあげることも重要な改善につながります。

◎カイゼン案2◎

さて、樹脂の収縮がなければ反りにならないということがわかったと思います。

FRP素材屋さんでは、この硬化収縮率がほぼ0に等しい超低収縮型樹脂の取扱があります。

こちらであれば樹脂の硬化収縮がないので、反ることがありません。

基本的な収縮率の違いは一般樹脂が6-8%に対し、0.1%以下となります。

さらに、硬化熱が極めて抑えられているので、一度に数枚から数十枚のFRP積層を一度に行うことができ、生産性の向上につながります。

樹脂の材料費はあがりますが、

◎工程数削減で生産性が向上すること

◎B品の不良率が低下すること

◎修正、手直しなどの補修費が低下すること

◎最終ユーザーからのクレーム、返品率が低下すること

からトータルメリットがでるのでそちらに変更されるケースが多いです。

実績もありますので、根本解決でそちらをおすすめしております。

|

|

|

FRP素材屋さん

あんしんサポート0575-49-4001

超低収縮樹脂についてお問い合わせいただければ詳細をお答え出来ると思います。

どうぞよろしくお願い致します。

お問い合わせ頂き、ありがとうございました。

FRP素材屋さん 馬渕敦史